Cải tiến trong sản xuất là chìa khóa giúp doanh nghiệp tối ưu quy trình, tăng năng suất và giảm thiểu lãng phí. Trong bối cảnh cạnh tranh ngày càng gay gắt, việc áp dụng các phương pháp cải tiến phù hợp sẽ giúp duy trì chất lượng sản phẩm, nâng cao hiệu quả làm việc và đáp ứng linh hoạt nhu cầu thị trường. Đây là xu hướng tất yếu nếu doanh nghiệp muốn phát triển bền vững và dẫn đầu trong ngành sản xuất.

Khái niệm cải tiến trong sản xuất

Cải tiến trong sản xuất là quá trình doanh nghiệp liên tục tối ưu hoá các hoạt động sản xuất nhằm nâng cao hiệu quả, giảm lãng phí và đáp ứng tốt hơn nhu cầu của thị trường.

Cải tiến trong sản xuất không chỉ là việc áp dụng công nghệ mới mà còn bao gồm việc điều chỉnh quy trình làm việc, cải thiện phương pháp quản lý, nâng cao kỹ năng lao động và loại bỏ những hoạt động không mang lại giá trị. Mục tiêu chính của cải tiến là tối đa hoá năng suất mà vẫn đảm bảo chất lượng sản phẩm, an toàn lao động và chi phí hợp lý.

Cải tiến có thể diễn ra ở mọi cấp độ, từ những thay đổi nhỏ trong thao tác sản xuất cho đến việc tái cấu trúc toàn bộ dây chuyền. Khi được thực hiện đúng cách, cải tiến trong sản xuất giúp doanh nghiệp nâng cao lợi thế cạnh tranh, đáp ứng nhanh hơn với biến động thị trường và xây dựng nền tảng phát triển bền vững. Đây là hoạt động cần thiết và mang tính chiến lược trong quá trình quản trị sản xuất hiện đại.

Các phương pháp cải tiến trong sản xuất

Doanh nghiệp có thể áp dụng nhiều phương pháp để cải tiến trong sản xuất tùy theo mục tiêu và đặc điểm ngành nghề.

Phương pháp Kaizen – cải tiến liên tục

Kaizen là phương pháp cải tiến từng bước nhỏ nhưng đều đặn và liên tục trong toàn bộ hệ thống sản xuất. Mọi nhân viên đều có thể đề xuất thay đổi nhằm nâng cao năng suất, giảm lãng phí và cải thiện chất lượng. Kaizen giúp xây dựng văn hóa làm việc tích cực, khuyến khích sáng tạo và tạo động lực nội bộ bền vững.

Lean Manufacturing – sản xuất tinh gọn

Lean tập trung vào việc loại bỏ mọi hoạt động không tạo ra giá trị gia tăng. Mục tiêu chính là tối ưu dòng giá trị từ nguyên liệu đầu vào đến khi tạo thành sản phẩm hoàn chỉnh. Phương pháp này giúp rút ngắn thời gian sản xuất, giảm tồn kho và nâng cao hiệu suất tổng thể. Lean phù hợp với doanh nghiệp muốn nâng cao khả năng phản ứng với nhu cầu thị trường.

Six Sigma – kiểm soát chất lượng

Six Sigma sử dụng các công cụ thống kê để kiểm soát chất lượng và loại bỏ lỗi trong quá trình sản xuất. Mô hình này hướng đến việc giảm thiểu biến động, cải thiện độ chính xác và ổn định của sản phẩm. Khi áp dụng đúng, Six Sigma giúp doanh nghiệp duy trì chất lượng đồng đều, giảm chi phí do sản phẩm lỗi gây ra.

5S – sắp xếp và tổ chức nơi làm việc

5S là phương pháp cải tiến môi trường làm việc dựa trên năm nguyên tắc: sàng lọc, sắp xếp, sạch sẽ, săn sóc và sẵn sàng. Mục tiêu là tạo không gian làm việc ngăn nắp, an toàn và hiệu quả. 5S giúp giảm thời gian tìm kiếm dụng cụ, tăng tính chuyên nghiệp và giảm nguy cơ tai nạn lao động.

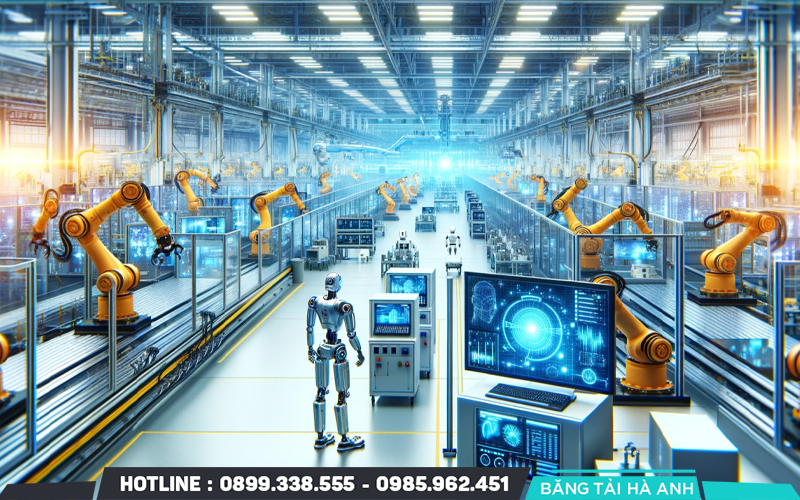

Tự động hóa và ứng dụng công nghệ mới

Việc tích hợp công nghệ như robot, cảm biến, phần mềm quản lý sản xuất và trí tuệ nhân tạo giúp nâng cao năng suất và giảm sai sót do con người gây ra. Tự động hóa còn cho phép giám sát quy trình theo thời gian thực, từ đó doanh nghiệp dễ dàng điều chỉnh và ra quyết định nhanh chóng. Đây là bước tiến quan trọng trong chuyển đổi số và phát triển sản xuất thông minh.

Cải tiến quy trình bằng dữ liệu

Phân tích dữ liệu sản xuất giúp doanh nghiệp nhận diện điểm nghẽn, theo dõi hiệu suất máy móc và phát hiện sớm sai lệch trong vận hành. Việc dựa trên dữ liệu thực tế để cải tiến giúp quá trình sản xuất trở nên minh bạch, có căn cứ và đo lường được kết quả một cách chính xác. Đây là nền tảng cho cải tiến bền vững và có thể mở rộng quy mô.

Quy trình thực hiện cải tiến trong sản xuất

Cải tiến trong sản xuất cần được triển khai có hệ thống để đạt hiệu quả cao và bền vững. Quy trình thực hiện bao gồm các vấn đề sau:

Đánh giá hiện trạng và xác định vấn đề

Doanh nghiệp cần bắt đầu bằng việc phân tích quy trình sản xuất hiện tại để phát hiện điểm nghẽn, lãng phí hoặc các công đoạn gây ra sai sót. Việc thu thập dữ liệu thực tế từ hiện trường sẽ giúp xác định rõ nguyên nhân cốt lõi, từ đó đặt ra mục tiêu cải tiến phù hợp với điều kiện sản xuất.

Đề xuất và lựa chọn giải pháp cải tiến

Dựa trên các vấn đề đã xác định, nhóm cải tiến sẽ xây dựng nhiều phương án để giải quyết và tối ưu quy trình. Các phương án cần được đánh giá theo các tiêu chí như hiệu quả, chi phí đầu tư, khả năng áp dụng và mức độ tác động. Sau đó, lựa chọn giải pháp khả thi nhất để triển khai thí điểm hoặc áp dụng chính thức.

Triển khai và theo dõi quá trình cải tiến

Khi đưa giải pháp vào thực tế, doanh nghiệp cần có kế hoạch cụ thể về thời gian, nguồn lực và trách nhiệm thực hiện. Trong suốt quá trình triển khai, cần theo dõi sát tiến độ và thu thập phản hồi từ người vận hành để phát hiện kịp thời các vấn đề phát sinh. Việc cập nhật và điều chỉnh linh hoạt giúp đảm bảo quá trình cải tiến diễn ra đúng hướng.

Đánh giá kết quả và duy trì hiệu quả

Sau khi áp dụng, doanh nghiệp cần đo lường kết quả cải tiến bằng các chỉ số như năng suất, chất lượng, chi phí và thời gian. Nếu đạt được mục tiêu đã đề ra, cần chuẩn hóa giải pháp mới vào quy trình làm việc chính thức. Đồng thời xây dựng kế hoạch duy trì và cải thiện liên tục để tránh quay lại phương pháp cũ.

Thách thức khi thực hiện cải tiến trong sản xuất

Quá trình cải tiến trong sản xuất thường gặp nhiều rào cản, ảnh hưởng đến hiệu quả và tính bền vững nếu không được xử lý đúng cách.

- Kháng cự từ nhân viên: Nhiều nhân viên ngại thay đổi, không muốn từ bỏ thói quen cũ. Nếu không có truyền thông rõ ràng và đào tạo phù hợp, cải tiến dễ bị thực hiện hình thức và thiếu hiệu quả.

- Thiếu sự cam kết từ lãnh đạo: Cải tiến không thể thành công nếu thiếu định hướng rõ ràng và hỗ trợ từ cấp quản lý. Sự lơ là trong ưu tiên và phân bổ nguồn lực khiến kế hoạch dễ bị gián đoạn.

- Hạn chế về nguồn lực: Doanh nghiệp nhỏ thường thiếu ngân sách, thiết bị và nhân sự để triển khai cải tiến toàn diện. Điều này khiến việc duy trì và mở rộng cải tiến gặp nhiều khó khăn.

- Rủi ro khi thay đổi quy trình: Thay đổi quy trình có thể gây gián đoạn sản xuất, ảnh hưởng đến chất lượng sản phẩm nếu không được kiểm soát tốt. Cần có phương án dự phòng để giảm thiểu tác động tiêu cực.

Cải tiến trong sản xuất không chỉ mang lại lợi ích ngắn hạn mà còn tạo nền tảng vững chắc cho sự phát triển lâu dài của doanh nghiệp. Khi cải tiến trở thành văn hóa trong tổ chức, hiệu quả làm việc được nâng cao và khả năng thích ứng với thay đổi cũng được cải thiện. Doanh nghiệp cần đầu tư đúng mức, xây dựng chiến lược rõ ràng và kiên trì theo đuổi để cải tiến thực sự phát huy hiệu quả trong thực tiễn.

Xem thêm: 7 Phương Pháp Hiệu Quả Cải Tiến Dây Chuyền Sản Xuất