Trong môi trường sản xuất hiện đại, việc tối ưu hóa quy trình sản xuất không chỉ giúp nâng cao hiệu suất mà còn cải thiện chất lượng và giảm thiểu các lãng phí. Một trong những phương pháp nổi bật để đạt được những mục tiêu này chính là 3D5S trong sản xuất, một phương pháp quản lý sản xuất có nguồn gốc từ Nhật Bản. Đây là sự kết hợp giữa các nguyên lý cơ bản của quản lý, giúp tối ưu hóa không gian làm việc, giảm thiểu sự lãng phí và tăng cường sự hiệu quả trong công việc.

3D5S trong sản xuất là gì?

3D và 5S là hai phần cấu thành của phương pháp này.

- 3D là viết tắt của ba yếu tố: Dọn dẹp, định hình, đánh dấu. Đây là những hoạt động cơ bản giúp tạo ra một không gian làm việc sạch sẽ, ngăn nắp và dễ quản lý.

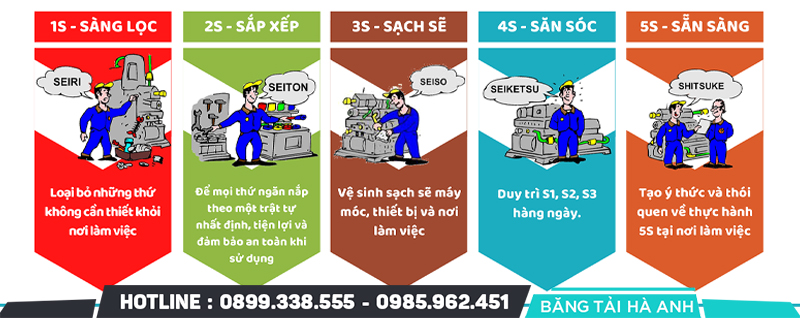

- 5S là một hệ thống các nguyên lý giúp duy trì và cải thiện môi trường làm việc, gồm các bước: Sàng lọc (Seiri), Sắp xếp (Seiton), Sạch sẽ (Seiso), Săn sóc (Seiketsu) và Sẵn sàng (Shitsuke).

Cấu trúc 3D5S trong sản xuất

Phương pháp 3D5S kết hợp giữa 3D và 5S là công cụ quan trọng trong việc tối ưu hóa quy trình sản xuất. Hãy cùng tìm hiểu cấu trúc của 3D5S, từ các bước dọn dẹp, định hình đến sàng lọc, sắp xếp, giúp nâng cao hiệu quả và chất lượng công việc.

1. Dọn Dẹp (Seiri)

Dọn dẹp không chỉ đơn giản là vệ sinh không gian làm việc mà còn bao gồm việc loại bỏ các vật dụng không cần thiết. Điều này giúp giảm thiểu sự cản trở trong quá trình làm việc, đồng thời tạo ra một không gian làm việc gọn gàng và dễ quản lý.

2. Định Hình (Seiton)

Sau khi dọn dẹp, bước tiếp theo là sắp xếp và định hình lại không gian làm việc sao cho mọi thứ đều có vị trí riêng biệt. Việc định hình này giúp nhân viên dễ dàng tìm kiếm các công cụ, vật dụng cần thiết, giảm thời gian lãng phí và tăng cường hiệu quả công việc.

3. Đánh Dấu (Seiketsu)

Đánh dấu là bước giúp duy trì sự ngăn nắp và sạch sẽ trong suốt quá trình sản xuất. Đánh dấu các khu vực làm việc, công cụ hoặc vật dụng cần thiết giúp nhân viên dễ dàng nhận diện và tránh làm mất thời gian tìm kiếm. Đây cũng là một bước quan trọng để đảm bảo việc duy trì các chuẩn mực trong công việc.

4. Sàng Lọc (Seiri)

Sàng lọc hay phân loại công việc và vật dụng theo mức độ cần thiết. Các công cụ, máy móc, thiết bị hoặc tài liệu không sử dụng hoặc không cần thiết sẽ được loại bỏ để tránh chiếm dụng không gian làm việc.

5. Sắp Xếp (Seiton)

Sau khi sàng lọc, việc sắp xếp lại các công cụ, vật dụng sẽ giúp chúng dễ dàng tiếp cận khi cần thiết. Mỗi vật dụng sẽ được đặt ở vị trí thích hợp, phù hợp với quy trình làm việc của từng công nhân, giúp giảm thiểu thời gian tìm kiếm và nâng cao hiệu quả làm việc.

6. Sạch Sẽ (Seiso)

Việc duy trì vệ sinh trong khu vực làm việc là yếu tố rất quan trọng. Một môi trường làm việc sạch sẽ không chỉ giúp tăng năng suất mà còn giảm nguy cơ tai nạn lao động. Việc duy trì vệ sinh trong suốt quá trình sản xuất giúp giảm sự mài mòn của máy móc và thiết bị, từ đó kéo dài tuổi thọ của chúng.

7. Săn Sóc (Seiketsu)

Săn sóc là việc duy trì và củng cố các tiêu chuẩn đã thiết lập trong ba bước đầu tiên. Điều này giúp đảm bảo rằng việc áp dụng phương pháp 3D5S không chỉ là một hành động ngắn hạn mà là một thói quen lâu dài, mang lại hiệu quả bền vững.

8. Sẵn Sàng (Shitsuke)

Sẵn sàng đề cập đến việc hình thành thói quen tốt trong công việc. Các công nhân, nhân viên được đào tạo và tạo thói quen làm việc ngăn nắp, tôn trọng các quy định và duy trì các nguyên tắc của phương pháp 3D5S. Điều này giúp tăng cường sự tự giác trong công việc và tạo ra một môi trường làm việc hiệu quả hơn.

Lợi Ích Của 3D5S Trong Sản Xuất

Áp dụng 3D5S trong sản xuất mang lại rất nhiều lợi ích không chỉ cho doanh nghiệp mà còn cho các nhân viên làm việc trong môi trường đó. Từ việc tăng cường năng suất, giảm thiểu lãng phí, đến việc đảm bảo an toàn lao động, phương pháp này có thể cải thiện toàn diện quy trình sản xuất. Cùng tìm hiểu những lợi ích cụ thể mà 3D5S mang lại.

- Với môi trường làm việc sạch sẽ và ngăn nắp, các nhân viên có thể làm việc hiệu quả hơn. Các công cụ và vật dụng được tổ chức một cách hợp lý giúp giảm thiểu thời gian tìm kiếm, từ đó gia tăng năng suất làm việc.

- Phương pháp 3D5S giúp loại bỏ các vật dụng không cần thiết, giảm bớt sự lộn xộn và lãng phí không gian. Điều này không chỉ giúp tiết kiệm chi phí mà còn cải thiện chất lượng sản phẩm và dịch vụ.

- Môi trường làm việc sạch sẽ và có tổ chức giúp giảm thiểu lỗi trong sản xuất, từ đó cải thiện chất lượng sản phẩm. Khi mọi thứ đều được kiểm soát và duy trì ở mức tiêu chuẩn cao, việc sản xuất các sản phẩm chất lượng trở nên dễ dàng hơn.

- Môi trường làm việc gọn gàng, sạch sẽ và có sự phân chia hợp lý giúp giảm thiểu tai nạn lao động. Các khu vực làm việc được đánh dấu rõ ràng, các công cụ và vật dụng được đặt ở nơi dễ dàng tiếp cận, giúp nhân viên làm việc an toàn hơn.

- 3D5S không chỉ nâng cao hiệu quả sản xuất mà còn tạo ra một môi trường làm việc thoải mái và thân thiện hơn cho công nhân. Nhân viên làm việc trong môi trường sạch sẽ và có tổ chức sẽ cảm thấy hứng thú hơn, từ đó nâng cao tinh thần làm việc.

3D5S trong sản xuất là một phương pháp quản lý sản xuất hiệu quả, giúp doanh nghiệp tối ưu hóa quy trình làm việc, giảm lãng phí và tăng cường sự an toàn trong sản xuất. Bằng cách duy trì một không gian làm việc sạch sẽ, ngăn nắp và có tổ chức, doanh nghiệp không chỉ cải thiện năng suất mà còn nâng cao chất lượng sản phẩm, bảo vệ sức khỏe của nhân viên và giảm thiểu tai nạn lao động. Áp dụng 3D5S trong sản xuất một cách đều đặn và kỷ luật sẽ giúp doanh nghiệp tiến gần hơn đến sự hoàn hảo trong sản xuất và quản lý.

Băng Tải Hà Anh là một đơn vị chuyên cung cấp dịch vụ thiết kế và sản xuất các loại băng tải với chất lượng hàng đầu và giá cả hợp lý nhất trên thị trường Việt Nam. Quý khách hàng có thể liên hệ trực tiếp với Băng Tải Hà Anh hotline: 0899.338.555 – 0985.962.451.

Chúng tôi cam kết luôn sẵn sàng tư vấn và hỗ trợ mọi yêu cầu của quý khách hàng !