Khung băng tải là bộ phận then chốt quyết định hiệu suất và độ bền của toàn bộ hệ thống vận chuyển. Thiết kế, vật liệu và cách bảo trì khung ảnh hưởng trực tiếp đến tốc độ, ổn định và an toàn của dây chuyền. Hiểu rõ các loại khung, vật liệu phổ biến, phân loại theo ứng dụng và xu hướng cải tiến mới sẽ giúp bạn tối ưu hóa hệ thống, giảm chi phí và kéo dài tuổi thọ thiết bị. Bài viết này cung cấp đầy đủ thông tin để bạn lựa chọn và vận hành khung băng tải hiệu quả.

Giới thiệu về khung băng tải

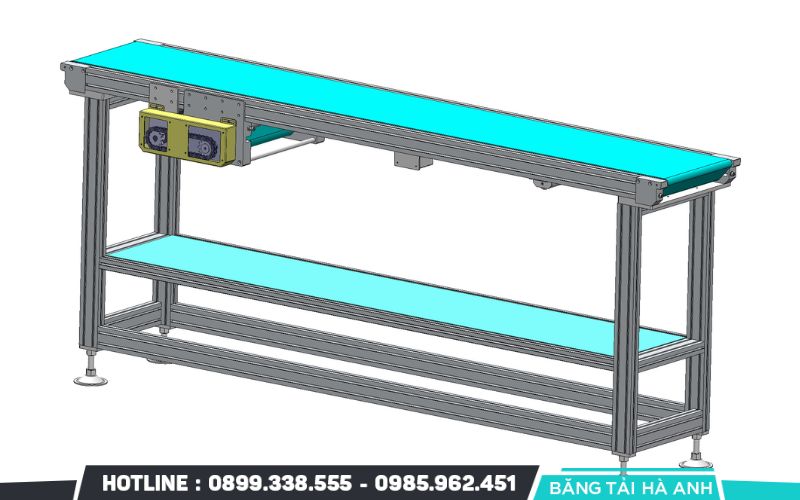

Khung băng tải là bộ phận giúp toàn bộ hệ thống băng tải hoạt động ổn định, bền bỉ và chính xác. Đây là phần khung chịu tải, định hình và cố định các bộ phận khác trong dây chuyền vận chuyển hàng hóa.

Khung băng tải là gì?

Khung băng tải là bộ phận chịu lực chính, giữ vai trò nâng đỡ toàn bộ kết cấu của băng tải. Nó được chế tạo từ các vật liệu có độ bền cao như thép sơn tĩnh điện, inox hoặc nhôm định hình.

Khung bao gồm khung chính, thanh giằng, chân đế và các chi tiết liên kết với con lăn, động cơ, dây băng tải. Tất cả tạo nên một cấu trúc vững chắc, giúp hệ thống vận chuyển hoạt động liên tục trong thời gian dài.

Khung băng tải không chỉ quyết định khả năng chịu tải mà còn ảnh hưởng trực tiếp đến độ chính xác của chuyển động, độ bền của dây băng và độ an toàn khi vận hành.

Vai trò và tầm quan trọng của khung băng tải trong hệ thống băng tải

Khung băng tải được ví như “bộ xương sống” của toàn bộ hệ thống. Nó đảm bảo các bộ phận khác được sắp xếp chính xác, vận hành trơn tru và hạn chế rung lắc trong quá trình làm việc.

Một khung băng tải chắc chắn giúp duy trì độ ổn định khi vận chuyển hàng hóa, chịu được lực tác động từ tải trọng và chuyển động của dây băng.

Nếu khung thiết kế sai kỹ thuật hoặc sử dụng vật liệu không phù hợp, hệ thống dễ xảy ra lệch băng, rung, mòn con lăn hoặc hỏng ổ trục. Điều này làm giảm hiệu suất sản xuất và tăng chi phí bảo trì.

Nhờ có khung băng tải chất lượng, doanh nghiệp có thể vận hành dây chuyền ổn định, nâng cao năng suất và tuổi thọ thiết bị.

Khi nào cần thay hoặc thiết kế lại khung băng tải?

Khung băng tải cần được thay hoặc thiết kế lại khi xuất hiện các dấu hiệu xuống cấp, không còn đáp ứng yêu cầu kỹ thuật hay thay đổi công năng sử dụng.

Các trường hợp phổ biến gồm:

- Khung bị cong, nứt hoặc lệch khiến dây băng không chạy đúng quỹ đạo.

- Kết cấu khung bị ăn mòn, gỉ sét do môi trường ẩm hoặc hóa chất.

- Dây chuyền sản xuất được nâng cấp, tải trọng hoặc tốc độ vận hành tăng lên khiến khung cũ không còn phù hợp.

- Môi trường sử dụng thay đổi, ví dụ chuyển sang lĩnh vực thực phẩm, cần vật liệu inox để đảm bảo vệ sinh.

- Chi phí bảo trì, chỉnh sửa khung tăng cao, ảnh hưởng đến hiệu quả vận hành chung.

Việc thay mới hoặc thiết kế lại khung băng tải đúng thời điểm giúp hệ thống hoạt động an toàn, ổn định và tiết kiệm chi phí dài hạn cho doanh nghiệp.

Cấu tạo và vật liệu phổ biến của khung băng tải

Dưới đây là chi tiết về cách khung băng tải được cấu thành và những vật liệu thường dùng trong sản xuất.

Cấu tạo cơ bản của khung băng tải

Khung băng tải gồm các bộ phận chính:

- Khung sườn chính chịu lực lớn nhất, định hình hướng vận chuyển và giữ con lăn, dây băng ở vị trí chuẩn.

- Thanh giằng tăng độ cứng, giảm rung khi tải hàng hóa chuyển động.

- Chân đế hoặc chân điều chỉnh giúp cân bằng khung trên nền nhà xưởng và đảm bảo hệ thống vận hành không bị lệch.

- Các bu-lông, đai ốc liên kết các phần lại với nhau, tạo nên cấu trúc cố định và an toàn.

Khi một khung băng tải được thiết kế hợp lý, các thành phần này phối hợp nhịp nhàng để đảm bảo tải trọng, độ ổn định và tuổi thọ vận hành của cả hệ thống. Hình thức thiết kế gồm khung dạng thẳng, nghiêng, cong hoặc dạng xếp tùy ứng dụng cụ thể.

Các loại vật liệu thường dùng

Ba nhóm vật liệu phổ biến cho khung băng tải gồm: Thép sơn tĩnh điện, inox và nhôm định hình.

- Thép sơn tĩnh điện là lựa chọn phổ biến cho ứng dụng chịu tải lớn, chi phí hợp lý. Lớp sơn giúp chống gỉ sét và tăng độ bền khung trong môi trường nhà xưởng thông thường.

- Inox (ví dụ: inox 304, inox 316) được dùng khi khung băng tải làm việc trong môi trường ẩm ướt, hóa chất, yêu cầu vệ sinh hoặc chống ăn mòn. Độ bền và độ ổn định cao hơn nhưng chi phí cũng lớn hơn.

- Nhôm định hình thích hợp cho hệ thống băng tải nhẹ, cần linh hoạt, dễ lắp đặt và thay đổi cấu hình. Nhôm có trọng lượng nhẹ, khả năng gia công nhanh, phù hợp với dây chuyền tự động hóa nhỏ hoặc linh kiện điện tử.

Tiêu chí chọn vật liệu và ảnh hưởng đến cấu tạo

Khi lựa chọn vật liệu cho khung băng tải, cần xem xét tải trọng hàng hóa, tốc độ vận hành, môi trường làm việc và chi phí đầu tư. Vật liệu không phù hợp sẽ dẫn đến khung bị cong, lệch, rung lắc hoặc hư hỏng nhanh.

Ví dụ, sử dụng thép cho môi trường hóa chất ăn mòn mà không xử lý bề mặt sẽ gây gỉ sét nhanh, ảnh hưởng kết cấu. Ngược lại, chọn inox cho ứng dụng nhẹ có thể là lãng phí chi phí. Thiết kế cấu tạo cũng cần phù hợp với vật liệu: nhôm thường dùng thanh định hình và kết nối bulông‐đai, trong khi thép và inox thường dùng hàn hoặc bu lông chịu lực. Kết cấu phải đảm bảo phân bố tải đều, không có điểm tập trung gây biến dạng khung theo thời gian.

Phân loại khung băng tải theo ứng dụng và đặc tính

Cùng khám phá những loại khung băng tải phổ biến để lựa chọn sao cho phù hợp với hệ thống.

Khung băng tải cố định

Khung băng tải cố định là loại khung được lắp đặt một vị trí và không di chuyển trong quá trình vận hành. Loại này phù hợp với dây chuyền sản xuất ổn định, tải trọng và tốc độ vận hành đã được xác định rõ. Vì không phải di chuyển thường xuyên, khung cố định có thể thiết kế chắc chắn hơn, vật liệu chịu lực cao hơn và tuổi thọ lâu dài. Khi sử dụng khung cố định, cần chắc chắn rằng nền móng và lắp đặt đã cân chỉnh chính xác để tránh hiện tượng lệch băng hoặc rung lắc.

Khung băng tải di động hoặc nâng hạ

Khung băng tải di động hoặc có khả năng nâng hạ được thiết kế để linh hoạt di chuyển hoặc thay đổi vị trí, chiều cao hoặc góc nghiêng theo yêu cầu vận hành. Loại này thường dùng trong kho bãi, logistics hoặc dây chuyển lắp ráp cần di chuyển thiết bị. Vì tính linh hoạt, khung di động thường có chân đế bánh xe hoặc kết cấu modul hóa, bu-lông nối nhanh và vật liệu chọn nhẹ hơn so với khung cố định. Khi thiết kế khung di động, cần lưu ý tới khả năng khoan bắt, khóa chốt và điều chỉnh độ nghiêng để đảm bảo an toàn vận hành.

Khung băng tải cho môi trường đặc biệt

Khung băng tải cho môi trường đặc biệt là loại được thiết kế hoặc chọn vật liệu để thích ứng với điều kiện như nhiệt độ cao, hóa chất ăn mòn, độ ẩm lớn hoặc môi trường thực phẩm. Ví dụ: khung bằng inox hoặc nhôm định hình cho môi trường ẩm ướt hoặc thực phẩm; khung thép với lớp sơn, mạ chống gỉ cho môi trường hóa chất; khung chịu nhiệt cho dây chuyền luyện kim hay cán thép. Việc chọn đúng loại khung cho môi trường đặc biệt giúp tránh ăn mòn, biến dạng hoặc xuống cấp sớm, từ đó nâng cao độ ổn định và tuổi thọ hệ thống.

Khung băng tải phân loại theo hình dạng kết cấu

Một cách phân loại khác là dựa vào hình dạng kết cấu của khung: Khung dầm đơn, khung giàn, khung ba chân hoặc khung có chân đỡ cao. Ví dụ, khung giàn thường dùng khi cần cầu đi bộ hoặc che chắn bụi trên hệ thống băng tải dài; khung ba chân phù hợp cho băng tải lớn vì khả năng chịu lực ổn định; khung có chân đỡ cao thích hợp khi đặt băng tải trên cao. Việc lựa chọn hình dạng khung phù hợp giúp phân bố tải đều, giảm rung lắc và nâng cao hiệu suất vận hành.

Khung băng tải phân loại theo khả năng di chuyển và treo

Khung băng tải còn có thể phân loại theo khả năng di chuyển và cách bố trí: loại “đặt sàn” cố định (landing type fixed), loại di động (landing type mobile) và loại treo (hanging type frame). Loại cố định có tuổi thọ cao và ổn định; loại di động thuận tiện cho kho và logistics; loại treo dùng khi khung phải lắp trên cao hoặc ở vị trí không thể đặt chân đỡ trực tiếp. Phân loại này giúp thiết kế phù hợp với không gian xưởng và yêu cầu vận hành cụ thể.

Tiêu chí lựa chọn khung băng tải hiệu quả

Để hệ thống vận hành ổn định và tiết kiệm chi phí lâu dài, cần xem xét kỹ các tiêu chí dưới đây khi lựa chọn khung băng tải phù hợp.

- Khả năng chịu lực và độ bền kết cấu: Khung băng tải phải có khả năng chịu tải tốt, không bị cong vênh, rung lắc hay biến dạng trong quá trình vận hành.

- Tương thích với loại băng tải và môi trường sử dụng: Băng tải trong môi trường ẩm ướt, hóa chất hoặc nhiệt độ cao cần khung inox hoặc khung mạ kẽm chống ăn mòn. Băng tải trong xưởng khô, tải nhẹ có thể dùng khung thép sơn tĩnh điện hoặc nhôm định hình để tiết kiệm chi phí.

- Tính ổn định khi vận hành ở tốc độ cao: Với hệ thống có tốc độ băng tải lớn, khung cần thiết kế chắc chắn, cân đối trọng tâm và có thanh giằng hợp lý để tránh rung động.

- Khả năng bảo trì và nâng cấp dễ dàng: Khung băng tải hiệu quả phải có cấu trúc thuận tiện cho việc tháo lắp, bảo trì và thay thế linh kiện.

- Chi phí đầu tư và hiệu quả vận hành: Vật liệu chất lượng cao như inox tuy giá cao nhưng phù hợp môi trường khắc nghiệt, giúp giảm chi phí sửa chữa. Trong khi đó, khung thép hoặc nhôm định hình phù hợp hơn cho dây chuyền nhỏ, chi phí đầu tư thấp.

- Độ an toàn và tiêu chuẩn kỹ thuật: Khung phải được chế tạo và lắp đặt đúng tiêu chuẩn, có độ cứng vững và ổn định. Bề mặt khung cần xử lý nhẵn, không có góc sắc hoặc mối hàn thừa để đảm bảo an toàn cho người vận hành.

Cách bảo trì và kéo dài tuổi thọ khung băng tải

Thực hiện bảo trì định kỳ giúp khung băng tải hoạt động ổn định và kéo dài tuổi thọ hệ thống.

Kiểm tra định kỳ

Kiểm tra khung băng tải định kỳ giúp phát hiện sớm các dấu hiệu hư hỏng như cong vênh, nứt, mối hàn yếu hoặc bulông lỏng. Việc kiểm tra nên bao gồm toàn bộ sườn khung, chân đế, thanh giằng và các điểm kết nối. Những khuyết tật nhỏ nếu được xử lý kịp thời sẽ tránh gây hư hỏng lớn và giảm thiểu gián đoạn sản xuất.

Vệ sinh và xử lý bề mặt

Vệ sinh khung thường xuyên loại bỏ bụi bẩn, mảnh vụn, hóa chất hay chất lỏng bám trên bề mặt. Với khung thép, nên kiểm tra và sơn lại lớp bảo vệ khi xuất hiện gỉ sét. Khung inox hoặc nhôm định hình cũng cần lau chùi để loại bỏ vết bẩn và tránh ăn mòn. Việc bảo dưỡng bề mặt giúp giảm ma sát, duy trì độ cứng và hạn chế hư hỏng vật liệu.

Bôi trơn và bảo dưỡng các chi tiết liên kết

Các bulông, đai ốc, mối hàn và các bộ phận kết nối cần được bôi trơn hoặc siết chặt định kỳ. Điều này giúp khung luôn ổn định, giảm rung lắc và ngăn ngừa biến dạng theo thời gian. Đối với khung có con lăn hoặc thanh trượt, việc bôi trơn đúng cách cũng hỗ trợ vận hành trơn tru và giảm tải cho khung.

Thay thế hoặc nâng cấp khi cần thiết

Khi khung xuất hiện các dấu hiệu xuống cấp như cong, nứt, mối hàn hỏng, ăn mòn nặng hoặc không còn chịu được tải trọng thiết kế, cần thay thế hoặc nâng cấp ngay. Việc này giúp duy trì hiệu suất dây chuyền, bảo vệ các bộ phận khác của băng tải và đảm bảo an toàn vận hành.

Lập kế hoạch bảo trì định kỳ

Thiết lập lịch bảo trì định kỳ theo tuần, tháng hoặc theo số giờ vận hành giúp theo dõi tình trạng khung băng tải và phát hiện sớm các vấn đề. Kết hợp kiểm tra, vệ sinh, bôi trơn và đánh giá kết cấu sẽ tối ưu hóa tuổi thọ và giảm chi phí sửa chữa ngoài kế hoạch.

Ứng dụng thực tế của khung băng tải

Khung băng tải đóng vai trò thiết yếu trong việc hỗ trợ và định vị hệ thống băng tải ở nhiều lĩnh vực khác nhau.

Ngành sản xuất – lắp ráp linh kiện, điện tử, may mặc

Khung băng tải được sử dụng để hỗ trợ những dây chuyền lắp ráp liên tục nơi phải vận chuyển linh kiện nhỏ, thành phẩm nhẹ và yêu cầu độ chính xác cao. Thiết kế khung ổn định giúp dây băng chạy mượt mà, giảm lệch và độ rung, từ đó giữ tốc độ sản xuất ổn định và tránh hỏng hóc linh kiện. Khung thường sử dụng nhôm định hình hoặc thép sơn tĩnh để đảm bảo linh hoạt và chi phí hợp lý cho môi trường sản xuất linh kiện nhẹ.

Kho bãi – logistics, phân loại hàng hóa

Tại kho bãi và hệ thống logistics, khung băng tải được ứng dụng để vận chuyển thùng hàng, kiện lớn, palet một cách hiệu quả giữa các khu vực tiếp nhận, lưu trữ và xuất hàng. Khung chịu lực lớn được thiết kế với thép hoặc inox, kết hợp chân đế điều chỉnh và bánh xe di động để phù hợp với không gian linh hoạt. Việc sử dụng khung phù hợp giúp giảm thời gian chuyển hàng, tiết kiệm nhân lực và nâng cao khả năng mở rộng hệ thống khi nhu cầu tăng cao.

Môi trường đặc thù – chế biến thực phẩm, hóa chất, luyện kim

Trong các môi trường có điều kiện khắc nghiệt như chế biến thực phẩm, hóa chất hoặc luyện kim, khung băng tải phải đáp ứng tiêu chí chống ăn mòn, chống gỉ và chịu nhiệt cao. Khung inox hoặc khung thép mạ kẽm được lựa chọn để đáp ứng yêu cầu vệ sinh, an toàn thực phẩm hoặc môi trường ăn mòn mạnh. Khung băng tải tại đây đảm bảo rằng dây băng và con lăn luôn được giữ vững, không bị ảnh hưởng bởi nhiệt độ hoặc hóa chất.

Khung băng tải đóng vai trò thiết yếu trong mọi dây chuyền công nghiệp, từ sản xuất, lắp ráp đến kho bãi. Lựa chọn đúng vật liệu, thiết kế phù hợp, bảo trì định kỳ và ứng dụng các cải tiến hiện đại giúp nâng cao hiệu suất, đảm bảo an toàn và giảm chi phí vận hành. Nắm vững các tiêu chí, xu hướng và phương pháp bảo trì sẽ giúp doanh nghiệp tối ưu hóa hệ thống, kéo dài tuổi thọ khung băng tải và duy trì năng suất ổn định trong dài hạn.