Mối nối băng tải cao su giữ vai trò quan trọng, giúp cho hệ thống vận hành nhịp nhàng và liền mạch. Thống kê thực tế cho thấy hầu hết các trường hợp băng tải bị đứt, làm dừng toàn bộ dây chuyền sản xuất, xảy ra ngay tại vị trí mối nối. Điều này khẳng định chất lượng của mối nối quyết định trực tiếp đến độ bền và sự ổn định của băng tải. Để giảm thiểu thiệt hại và chi phí bảo trì, cần nắm rõ kỹ thuật nối chuẩn. Bài viết này sẽ cùng bạn tìm hiểu về 3 cách nối băng tải phổ biến và quy trình thi công tối ưu, giúp băng tải hoạt động hiệu quả.

Mối nối băng tải cao su là gì và vai trò trong hệ thống vận chuyển

Mối nối băng tải cao su quyết định sự ổn định và hiệu suất làm việc của toàn bộ hệ thống băng chuyền trong sản xuất công nghiệp.

Mối nối băng tải cao su là gì?

Mối nối băng tải cao su là quy trình kỹ thuật dùng để liên kết hai đầu của một đoạn băng tải hoặc nối các đoạn băng tải lại với nhau, tạo thành một vòng lặp kín hoàn chỉnh.

Mục đích chính của công đoạn này là biến dây băng tải thô thành một vòng đai truyền động liên tục, đồng nhất, có khả năng chịu lực kéo và tải vật liệu nặng trong suốt quá trình vận hành. Một mối nối đạt chuẩn phải đảm bảo độ đồng đều cao, không tạo ra sự chênh lệch độ dày hay độ cứng so với thân băng tải.

Tại sao mối nối quyết định đến độ bền và tuổi thọ của băng tải?

Độ bền của băng tải không chỉ phụ thuộc vào chất lượng cao su hay lớp bố vải bên trong. Trên thực tế, hầu hết các sự cố đứt dây, rách băng tải hoặc dừng hệ thống đột ngột đều xảy ra tại chính vị trí mối nối.

Lý do là mối nối là khu vực chịu ứng suất tập trung và lực căng liên tục cao nhất. Nếu kỹ thuật nối không chuẩn xác, mối nối sẽ trở thành điểm yếu chí mạng, dễ bị tách lớp, bung mối dán hoặc mài mòn nhanh chóng khi chạy qua các rulo, pulley. Khi mối nối bị hỏng, toàn bộ dây băng tải dù còn mới vẫn phải dừng hoạt động hoặc thay thế, gây thiệt hại lớn về thời gian và chi phí.

Các tiêu chí đánh giá một mối nối băng tải đạt chuẩn chất lượng

Để đảm bảo băng tải hoạt động ổn định và có tuổi thọ cao, mối nối cần đáp ứng nghiêm ngặt các tiêu chí kỹ thuật sau:

- Độ bền kéo: Mối nối phải chịu được lực kéo ít nhất 90% so với độ bền kéo của thân băng tải gốc. Đây là yếu tố quan trọng nhất, đặc biệt với băng tải bố thép.

- Độ phẳng và đồng nhất: Bề mặt mối nối phải hoàn toàn phẳng, không có gờ, không tạo chênh lệch độ dày. Điều này giúp băng tải chạy êm, tránh rung lắc và giảm thiểu hao mòn của các bộ phận khác như con lăn, dao gạt.

- Khả năng chống thấm: Mối nối phải kín khít, ngăn chặn tuyệt đối sự xâm nhập của hơi ẩm, hóa chất hoặc dầu mỡ vào lớp bố vải bên trong, tránh hiện tượng mục rữa lớp bố làm giảm độ bền.

- Độ đàn hồi: Mối nối phải giữ được tính đàn hồi tương đương với cao su băng tải, giúp nó chịu được sự uốn cong khi đi qua các pulley có đường kính nhỏ.

3 phương pháp nối băng tải cao su phổ biến nhất

Việc lựa chọn phương pháp nối băng tải cao su phù hợp sẽ quyết định trực tiếp đến hiệu suất làm việc, độ bền và tổng chi phí vận hành của doanh nghiệp.

Phương pháp nối ép nhiệt lưu hóa

Đây là phương pháp tạo ra mối nối có độ bền và độ hoàn thiện cao nhất, được các chuyên gia kỹ thuật khuyến nghị cho các hệ thống tải nặng.

Nguyên lý hoạt động

Nguyên lý của nối ép nhiệt là sử dụng máy ép chuyên dụng để tác động nhiệt độ và áp suất cao lên hai đầu băng tải đã được chuẩn bị và bôi keo lưu hóa cùng cao su non. Dưới tác động của nhiệt, cao su và keo sẽ chảy và phản ứng hóa học, tạo thành một mối nối có cấu trúc đồng nhất, gần như liền mạch với thân băng tải gốc.

Ưu điểm

Ưu điểm của phương pháp này là độ bền mối nối đạt gần 100% so với dây băng tải. Mối nối phẳng, kín khít hoàn hảo, đảm bảo không bị tách lớp hay thấm nước, giúp kéo dài tuổi thọ của băng tải lâu dài.

Nhược điểm

Phương pháp nối ép nhiệt đòi hỏi phải có thiết bị chuyên dụng đắt tiền là máy ép lưu hóa. Quy trình thực hiện phức tạp, cần thợ kỹ thuật có tay nghề cao để bóc tách lớp bố, căn chỉnh độ chéo và kiểm soát nhiệt độ, áp suất chính xác.

Thời gian thi công tại công trường thường kéo dài do cần thời gian làm nóng và đặc biệt là thời gian làm nguội mối nối trước khi tháo máy. Chi phí dịch vụ cũng cao hơn đáng kể so với các phương pháp khác.

Ứng dụng lý tưởng

Nối ép nhiệt là lựa chọn duy nhất cho các hệ thống băng tải chịu tải trọng cực lớn và hoạt động liên tục, ví dụ như trong ngành sản xuất xi măng, khai thác mỏ, luyện kim, hay các băng tải bố thép. Phương pháp này đảm bảo băng tải có thể hoạt động ổn định trong các môi trường khắc nghiệt, nhiệt độ cao hoặc tải vật liệu sắc nhọn.

Phương pháp nối dán nguội

Nối dán nguội là giải pháp cân bằng giữa độ bền và sự tiện lợi, giúp giảm thời gian dừng máy cho doanh nghiệp.

Nguyên lý hoạt động

Phương pháp này sử dụng loại keo dán hai thành phần chuyên dụng để tạo liên kết hóa học mà không cần dùng đến nhiệt. Quy trình cũng bao gồm bóc tách lớp bố và làm sạch bề mặt, nhưng sau đó chỉ cần quét keo, đợi keo khô và ép chặt hai đầu lại.

Ưu điểm

Ưu điểm nổi bật là quy trình thi công đơn giản hơn nhiều, không cần máy móc nặng nề, rất tiện lợi khi thi công tại các vị trí khó khăn hoặc trên cao. Chi phí vật tư và dịch vụ thấp hơn ép nhiệt.

Nhược điểm

Độ bền của mối nối dán nguội chỉ đạt khoảng 60% đến 80% so với độ bền gốc của băng tải, không phù hợp cho băng tải chịu lực kéo quá lớn.

Nhược điểm lớn nhất là mối nối phải có thời gian chờ keo khô hoàn toàn (thường 8-10 tiếng) trước khi có thể đưa vào vận hành. Nếu vận hành quá sớm sẽ khiến mối nối bị bung hoặc giảm tuổi thọ nghiêm trọng.

Keo dán chuyên dụng phổ biến

Các loại keo dán nguội chuyên dụng phổ biến nhất trên thị trường là keo hai thành phần như SC 2000 hoặc TLT 70. Đây là những sản phẩm được thiết kế để tạo ra độ bám dính mạnh mẽ và kháng hóa chất cao giữa cao su và lớp bố.

Khi lựa chọn keo, cần xem xét điều kiện môi trường làm việc như độ ẩm, nhiệt độ và hóa chất để chọn đúng loại keo có khả năng kết dính tối ưu và chịu được điều kiện đó.

Phương pháp nối cơ học

Nối cơ học là giải pháp nhanh chóng và linh hoạt, thường được dùng trong các tình huống khẩn cấp hoặc hệ thống tải nhẹ.

Nguyên lý hoạt động

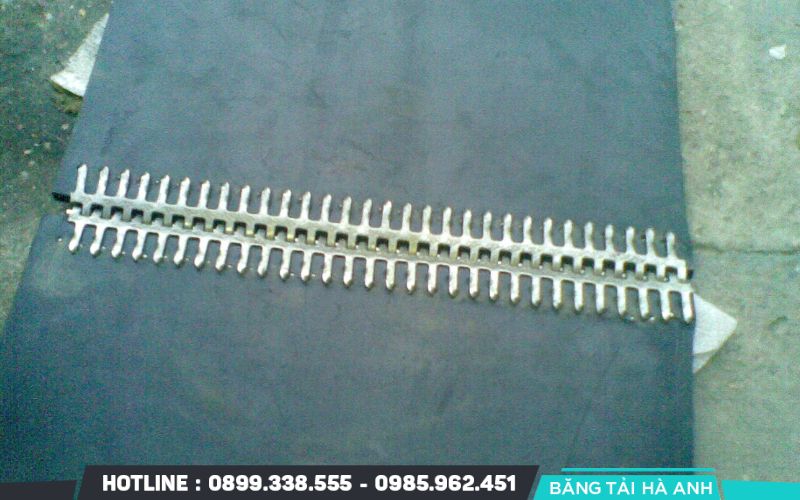

Phương pháp này dùng các dụng cụ kim loại như ghim, móc nối, hoặc đinh bản lề để kẹp và cố định hai đầu băng tải lại với nhau.

Ưu điểm

Ưu điểm lớn nhất là tốc độ thi công nhanh, chỉ mất vài giờ là có thể hoạt động trở lại. Đây là phương pháp dễ tháo lắp, rất tiện lợi cho các băng tải cần thay đổi chiều dài hoặc bảo trì thường xuyên. Nó là giải pháp hoàn hảo khi băng tải bị đứt đột ngột mà không kịp gọi thợ chuyên nghiệp.

Nhược điểm

Mối nối cơ học tạo ra bề mặt không phẳng và đồng nhất, dễ gây ra rung lắc khi chạy qua các rulo, làm tăng hao mòn và rút ngắn tuổi thọ của các bộ phận khác.

Độ bền kéo của mối nối này là kém nhất, dễ bị bung hoặc gãy ghim khi chịu tải nặng hoặc va đập. Mối nối kim loại cũng có thể gây trầy xước vật liệu tải, đặc biệt là trong ngành thực phẩm hoặc điện tử.

Các loại móc/ghim nối phổ biến

Trên thị trường có nhiều loại dụng cụ nối cơ học. Phổ biến nhất là móc xương cá (có các mã như W-55, W-65) và đinh bản lề. Việc lựa chọn loại móc nối cần căn cứ vào độ dày thực tế của dây băng tải để đảm bảo móc kẹp chắc chắn và không làm rách lớp bố. Ví dụ, móc W-55 thường được dùng cho băng tải dày 9mm đến 11mm.

Quy trình kỹ thuật nối băng tải cao su chuẩn quốc tế

Quy trình nối băng tải cao su đúng kỹ thuật là yếu tố then chốt để đảm bảo chất lượng mối nối đạt độ bền tối đa và kéo dài tuổi thọ hệ thống.

Quy trình nối ép nhiệt lưu hóa

Quy trình nối ép nhiệt cần được thực hiện tuần tự và chính xác từng bước, đòi hỏi thợ lành nghề và sự hỗ trợ của máy móc chuyên dụng.

- Đo đạc và đánh dấu: Xác định chính xác vị trí và độ chéo cần nối, đánh dấu bằng bút chuyên dụng.

- Cắt vát đầu băng: Dùng dao cắt chuyên dụng cắt chéo hai đầu băng tải theo góc phù hợp (thường 15-22 độ) để tối ưu hóa diện tích tiếp xúc mối nối.

- Bóc tách lớp cao su và lớp bố: Thao tác bóc tách các lớp cao su bảo vệ và lớp bố vải bên trong theo hình bậc thang để tăng cường độ bám dính.

- Làm sạch bề mặt: Loại bỏ hoàn toàn bụi bẩn, dầu mỡ và các tạp chất khỏi bề mặt mối nối bằng dung môi và công cụ chuyên dụng.

- Quét keo và đặt cao su non: Quét lớp keo lưu hóa chuyên dụng lên các bề mặt đã bóc tách. Sau khi keo khô theo quy định, đặt các lớp cao su non vào giữa các bậc thang của lớp bố.

- Căn chỉnh và cố định: Ghép hai đầu băng tải đã bôi keo và cao su non lại với nhau, đảm bảo căn chỉnh thẳng hàng, không bị lệch.

- Ép nhiệt và giữ áp suất: Đưa mối nối vào máy ép lưu hóa. Thiết lập nhiệt độ và áp suất theo thông số kỹ thuật của loại băng tải. Thời gian ép nhiệt và giữ áp suất tùy thuộc vào độ dày của băng tải.

- Hoàn thiện và kiểm tra: Sau khi ép xong, tháo máy và để mối nối nguội hoàn toàn. Tiến hành cắt gọt các phần cao su thừa, làm mịn bề mặt.

Các lỗi kỹ thuật thường gặp khi nối băng tải

Sự cố mối nối thường là do sai sót trong quá trình thi công. Việc nhận biết và khắc phục sớm là rất quan trọng.

Mối nối bị hở mép, bong tróc sau thời gian ngắn

Lỗi này thường xảy ra do chuẩn bị bề mặt chưa làm sạch, chưa đánh nhám kỹ hoặc do keo chưa khô hoàn toàn đã ghép nối (đối với nối nguội), hoặc nhiệt độ và áp suất ép chưa đạt chuẩn (đối với nối nhiệt).

Cách khắc phục là tháo bỏ phần mối nối bị hỏng và thực hiện lại toàn bộ quy trình, chú trọng vào bước làm sạch và thời gian chờ keo/thời gian ép nhiệt.

Mối nối bị lệch tâm, gây rung lắc băng tải

Lỗi lệch tâm xảy ra khi hai đầu băng tải không được căn chỉnh thẳng hàng tuyệt đối trước khi cố định. Khi băng tải chạy, mối nối bị lệch sẽ gây ra rung lắc mạnh và mài mòn không đồng đều.

Cách khắc phục là phải cắt bỏ và nối lại. Trong quá trình nối, cần sử dụng dây dẫn hướng hoặc dụng cụ căng chỉnh chuyên nghiệp để đảm bảo hai đầu mối nối nằm trên một đường thẳng.

Mối nối bị dày hơn băng tải, gây mòn dao gạt

Lỗi này thường gặp trong phương pháp nối dán nguội hoặc ép nhiệt. Nguyên nhân là do lớp keo hoặc cao su non được sử dụng quá dày, hoặc áp suất ép không đủ để nén chặt.

Mối nối dày hơn sẽ làm tăng ma sát và gây mòn các phụ kiện băng tải. Khắc phục bằng cách dùng máy mài làm mỏng và làm phẳng bề mặt mối nối, đồng thời điều chỉnh lại lượng vật tư dán nối cho các lần thi công sau.

Những lưu ý an toàn và kiểm tra mối nối trước khi vận hành

An toàn lao động và kiểm tra kỹ thuật là bước cuối cùng không thể bỏ qua để đảm bảo sự vận hành trơn tru và bảo vệ thiết bị.

- Thời gian chờ: Tuyệt đối tuân thủ thời gian chờ cho keo khô hoặc cho mối nối nguội hoàn toàn sau khi ép nhiệt. Với nối nguội, thời gian chờ tối thiểu là 8-10 giờ, tốt nhất là 24 giờ. Vận hành quá sớm sẽ phá hủy liên kết hóa học của mối nối.

- Kiểm tra ngoại quan: Kiểm tra trực quan xem mối nối có phẳng, mịn, và các mép có bị hở hay không. Mối nối phải có tính thẩm mỹ và độ liền mạch cao.

- Chạy thử tải nhẹ: Cho băng tải chạy thử không tải hoặc tải nhẹ trong vài giờ đầu tiên, sau đó mới tăng dần công suất để kiểm tra độ ổn định và căn chỉnh lại hệ thống căng băng.

Bài viết đã phân tích chi tiết ba phương pháp tạo mối nối băng tải cao su cốt lõi. Mỗi phương pháp đều có ưu nhược điểm và ứng dụng riêng biệt, phù hợp với từng môi trường làm việc cụ thể. Doanh nghiệp cần dựa trên tải trọng, điều kiện vận hành và ngân sách để đưa ra quyết định phù hợp nhất.