Hệ thống đo lường hiện đại đóng vai trò xương sống trong việc kiểm soát hiệu suất tại các dây chuyền sản xuất vật liệu rời. Các phương pháp cân tĩnh truyền thống đang dần bộc lộ nhiều hạn chế về tốc độ và tính liên tục của dữ liệu. Thiết bị cân băng tải xuất hiện như một giải pháp công nghệ then chốt để giải quyết bài toán định lượng ngay trên hành trình vận chuyển. Khả năng xác định khối lượng tức thời với độ chính xác cao giúp doanh nghiệp nắm bắt dòng chảy nguyên liệu một cách minh bạch.

Cân băng tải là gì?

Cân băng tải là một hệ thống cân điện tử chuyên dụng được thiết kế để lắp đặt trực tiếp lên khung băng tải đang vận hành. Thiết bị này có khả năng đo lường khối lượng của vật liệu rời di chuyển qua nó một cách liên tục mà không cần dừng dây chuyền. Hệ thống ghi nhận và tính toán chính xác mức trọng lượng vật liệu đi qua trong một đơn vị thời gian nhất định.

Kết quả đo lường cung cấp hai chỉ số quan trọng là lưu lượng tức thời (tấn/giờ) và tổng khối lượng tích lũy (tấn). Đây là giải pháp thay thế hoàn hảo cho các phương pháp cân tĩnh thủ công tốn kém thời gian và nhân lực.

Cấu tạo chi tiết của một hệ thống cân băng tải tiêu chuẩn

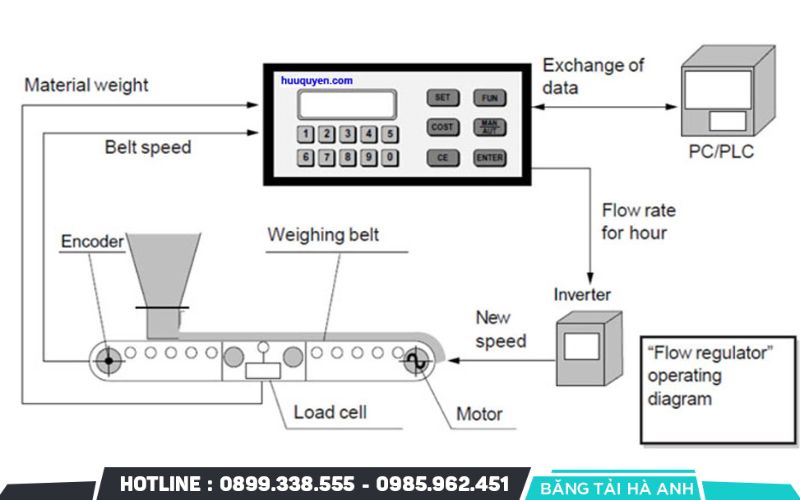

Một hệ thống cân điện tử hoàn chỉnh bao gồm sự kết hợp chặt chẽ giữa các bộ phận cơ khí bền bỉ và các thiết bị cảm biến có độ nhạy cao.

Khung cân cơ khí và kết cấu con lăn

Khung cân thường được chế tạo bằng thép chịu lực cường độ cao để hạn chế tối đa sự biến dạng trong quá trình vận hành. Bộ phận này lắp đặt thay thế cho một hoặc nhiều cụm con lăn thông thường trên băng tải. Kết cấu khung cân phải đảm bảo sự cân bằng và không gây cản trở cho chuyển động của dây băng. Các điểm tựa và khớp nối cơ khí được gia công chính xác nhằm loại bỏ ma sát dư thừa gây sai số cho phép đo. Thiết kế khung cân càng ổn định thì khả năng duy trì độ chính xác của hệ thống càng bền bỉ theo thời gian.

Cảm biến lực Loadcell đo lường tải trọng

Cảm biến lực trong hệ thống cân băng tải thường sử dụng loại cảm biến uốn hoặc cảm biến nén có khả năng chống rung tốt. Các thiết bị này được bảo vệ bằng lớp vỏ thép không gỉ với tiêu chuẩn kháng nước và bụi cao để hoạt động trong môi trường mỏ hoặc nhà máy xi măng. Khi vật liệu đi ngang qua, loadcell ghi nhận sự thay đổi áp lực và gửi dữ liệu về bộ xử lý trung tâm. Độ chính xác của toàn bộ hệ thống phụ thuộc trực tiếp vào độ nhạy và tính ổn định nhiệt của các cảm biến này.

Cảm biến tốc độ giám sát vận tốc dây băng

Thiết bị này thường được lắp đặt tại tang trống hoặc con lăn bị động để đo tốc độ di chuyển của dây băng cao su. Cảm biến tốc độ liên tục gửi các xung điện về bộ chỉ thị để theo dõi các hiện tượng trượt băng hoặc thay đổi tốc độ motor. Dữ liệu vận tốc kết hợp với dữ liệu trọng tải giúp loại bỏ những sai sót do tốc độ băng tải không đồng đều. Một hệ thống cân băng tải không thể hoạt động chính xác nếu thiếu đi sự giám sát chặt chẽ từ bộ phận cảm biến hành trình này.

Bộ chỉ thị và xử lý dữ liệu trung tâm

Thiết bị tiếp nhận đồng thời tín hiệu từ loadcell và cảm biến tốc độ để thực hiện các thuật toán tích phân phức tạp. Màn hình điều khiển hiển thị trực quan các thông số như lưu lượng tức thời, tổng khối lượng đã cân và tốc độ băng. Bộ chỉ thị hiện đại thường tích hợp các cổng giao tiếp chuẩn công nghiệp để kết nối với hệ thống PLC hoặc SCADA của nhà máy. Người vận hành thực hiện các thao tác hiệu chuẩn và cài đặt tham số trực tiếp trên bàn phím của thiết bị này. Khả năng xử lý tín hiệu tốc độ cao của bộ chỉ thị đảm bảo tính thời gian thực cho dữ liệu sản xuất.

Nguyên lý hoạt động của cân băng tải trong đo lường công nghiệp

Hệ thống vận hành dựa trên sự phối hợp đồng bộ giữa các phép đo vật lý để chuyển đổi chuyển động của vật liệu thành số liệu khối lượng chính xác.

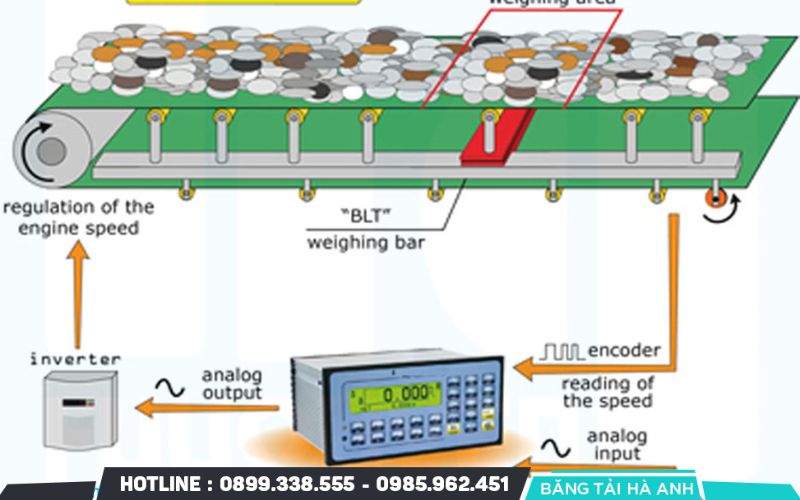

Quy trình thu thập tín hiệu khối lượng và tốc độ

Khi băng tải vận hành, vật liệu rời di chuyển qua khu vực lắp đặt trạm cân và tạo ra áp lực lên các con lăn. Cảm biến lực nằm dưới khung cân sẽ ghi nhận trọng lượng tức thời trên một đoạn chiều dài băng tải xác định. Đồng thời, cảm biến tốc độ đo đạc số vòng quay của tang trống hoặc con lăn để xác định vận tốc di chuyển thực tế của dây băng.

Hai nguồn tín hiệu này được truyền liên tục về bộ xử lý trung tâm dưới dạng điện áp hoặc xung điện. Quá trình thu thập diễn ra theo thời gian thực giúp hệ thống bám sát mọi biến động của dòng chảy vật liệu. Độ nhạy của các cảm biến quyết định tính trung thực của dữ liệu thô ban đầu.

Thuật toán tính toán lưu lượng và tổng khối lượng tích lũy

Thuật toán tích phân trong bộ chỉ thị thực hiện phép nhân giữa tín hiệu khối lượng trên một đơn vị chiều dài và tốc độ hành trình của băng. Kết quả của phép tính này chính là lưu lượng tức thời, thường được biểu diễn bằng đơn vị tấn trên giờ hoặc kilogam trên phút. Hệ thống tiếp tục cộng dồn các giá trị lưu lượng này theo thời gian vận hành để cho ra tổng khối lượng vật liệu đã đi qua cân.

Các thuật toán hiện đại còn tích hợp khả năng lọc nhiễu để loại bỏ sai số do rung động cơ khí hoặc sự thay đổi độ căng của dây băng. Kết quả cuối cùng hiển thị trên màn hình giúp người vận hành kiểm soát chính xác năng suất của dây chuyền.

Cơ chế điều khiển định lượng tự động (PID)

Hệ thống so sánh lưu lượng thực tế đo được với giá trị cài đặt mong muốn của người dùng. Nếu có sự chênh lệch, bộ điều khiển sẽ gửi tín hiệu đến biến tần để điều chỉnh tốc độ motor hoặc cửa cấp liệu. Quy trình phản hồi vòng lặp kín này giúp duy trì dòng chảy vật liệu luôn ổn định ở một mức cố định.

Cơ chế này cực kỳ quan trọng trong các nhà máy sản xuất xi măng hoặc phân bón vốn yêu cầu độ chính xác cao trong phối trộn. Việc tự động hóa hoàn toàn giúp loại bỏ sai sót do con người và tối ưu hóa hiệu suất sử dụng nguyên liệu đầu vào.

Phân loại các dòng cân băng tải phổ biến trên thị trường

Việc lựa chọn đúng dòng thiết bị giúp doanh nghiệp tối ưu hóa chi phí đầu tư và đáp ứng chính xác yêu cầu về độ sai số trong sản xuất.

Cân băng tải một con lăn

Hệ thống chỉ sử dụng một cụm con lăn duy nhất để truyền lực lên cảm biến. Cân băng tải một con lăn thường được ứng dụng trong các dây chuyền quản lý năng suất nội bộ hoặc các vật liệu có giá trị thấp. Độ chính xác của dòng này thường nằm trong khoảng sai số từ 1% đến 2%. Ưu điểm lớn nhất của thiết bị là quy trình lắp đặt đơn giản và chi phí bảo trì thấp. Các nhà máy gạch hoặc bãi tập kết vật liệu xây dựng thường ưu tiên sử dụng dòng cân này để giám sát sản lượng hàng ngày.

Cân băng tải nhiều con lăn

Khung cân bao gồm từ hai đến sáu cụm con lăn kết nối liên hoàn với nhau. Cấu trúc này giúp kéo dài thời gian tiếp xúc của vật liệu trên vùng cân và triệt tiêu các tác động nhiễu từ dây băng. Cân băng tải nhiều con lăn có khả năng đạt độ chính xác cao với sai số cực thấp dưới 0.5%. Thiết bị là lựa chọn hàng đầu cho các hoạt động giao thương hàng hóa hoặc kiểm soát nguyên liệu đầu vào tại các nhà máy xi măng và nhiệt điện. Khả năng hoạt động ổn định trong điều kiện tải trọng lớn giúp doanh nghiệp minh bạch hóa số liệu kinh doanh.

Cân băng tải định lượng

Cân băng tải định lượng sở hữu hệ thống băng tải ngắn độc lập cùng bộ điều khiển biến tần thông minh. Thiết bị tự động điều chỉnh tốc độ dây băng để duy trì lưu lượng vật liệu luôn ở mức cài đặt trước. Hệ thống đóng vai trò xương sống trong các quy trình phối trộn nguyên liệu theo tỷ lệ phần trăm chính xác. Các ngành công nghiệp hóa chất, phân bón và chế biến thực phẩm phụ thuộc rất lớn vào thiết bị này để đảm bảo chất lượng sản phẩm đồng nhất. Khả năng kết nối với hệ thống SCADA giúp người quản lý điều hành dây chuyền từ xa một cách hiệu quả.

Cân băng tải dạng xích

Thay vì sử dụng dây băng cao su, hệ thống sử dụng các tấm xích thép chịu lực để vận chuyển vật liệu. Cân băng tải dạng xích thường xuất hiện trong các công đoạn cấp liệu thô tại mỏ khai thác quặng hoặc lò cao ngành thép. Thiết bị có khả năng chịu đựng va đập mạnh và chống mài mòn vượt trội so với các dòng cân thông thường. Hệ thống cảm biến lực được thiết kế tách biệt để bảo vệ khỏi tác động của nhiệt độ và bụi bẩn.

Lợi ích khi lắp đặt hệ thống cân băng tải

Việc tích hợp giải pháp cân điện tử liên tục mang lại những giá trị thiết thực trong việc chuẩn hóa quy trình sản xuất và tối ưu hóa lợi nhuận doanh nghiệp.

- Kiểm soát năng suất thời gian thực: Thiết bị cung cấp dữ liệu tức thời về lưu lượng vật liệu giúp người quản lý điều chỉnh nhịp độ sản xuất phù hợp với kế hoạch.

- Giảm thiểu thất thoát nguyên vật liệu: Độ chính xác cao của hệ thống cân băng tải giúp ngăn chặn tình trạng hao hụt trong quá trình vận chuyển và bàn giao nội bộ.

- Tự động hóa quy trình phối trộn: Khả năng kết nối với biến tần giúp hệ thống tự động điều tiết tỷ lệ nguyên liệu đầu vào theo công thức định mức sẵn có.

- Tiết kiệm chi phí nhân công: Quy trình cân diễn ra hoàn toàn tự động trên băng chuyền giúp loại bỏ các công đoạn cân thủ công tốn thời gian và sức người.

- Minh bạch hóa dữ liệu quản lý: Mọi thông số về tổng khối lượng tích lũy được lưu trữ chính xác làm cơ sở cho việc lập báo cáo kiểm kê và quyết toán thuế.

- Nâng cao tuổi thọ dây chuyền: Việc kiểm soát tải trọng đồng đều giúp giảm áp lực lên motor và dây băng nhằm hạn chế tình trạng quá tải gây hư hỏng thiết bị.

- Tối ưu hóa quản trị kho vận: Dữ liệu từ cân giúp bộ phận logistics nắm bắt chính xác lượng tồn kho thực tế để chủ động trong việc nhập hàng và xuất xưởng.

- Tăng khả năng cạnh tranh: Áp dụng công nghệ đo lường hiện đại giúp doanh nghiệp chuyên nghiệp hóa quy trình và tạo niềm tin tuyệt đối với đối tác khách hàng.

Tiêu chí quan trọng khi lựa chọn mua cân băng tải

Việc nắm rõ các thông số kỹ thuật và điều kiện vận hành thực tế giúp bạn đưa ra quyết định đầu tư đúng đắn và hiệu quả.

Xác định độ chính xác và mục đích sử dụng

Người mua cần làm rõ mục đích sử dụng cân để giám sát nội bộ hay dùng trong giao dịch thương mại. Các ứng dụng kiểm tra sản lượng thông thường chấp nhận sai số từ 1% đến 2%. Ngược lại các hệ thống dùng để mua bán hoặc phối trộn hóa chất yêu cầu độ chính xác cao dưới 0.5%. Việc lựa chọn sai cấp chính xác sẽ gây ra thất thoát lớn về kinh tế hoặc lãng phí ngân sách đầu tư không cần thiết. Doanh nghiệp nên ưu tiên các dòng cân có khả năng duy trì độ ổn định lâu dài thay vì chỉ quan tâm đến chỉ số tức thời.

Đánh giá đặc tính vật liệu và môi trường vận hành

Khách hàng cần cung cấp chi tiết về kích thước hạt, độ ẩm và tính ăn mòn của nguyên liệu đang sản xuất. Vật liệu có tính axit cao yêu cầu khung cân và cảm biến lực phải được làm từ thép không gỉ. Môi trường nhiều bụi mịn đòi hỏi bộ chỉ thị và hộp nối tín hiệu đạt tiêu chuẩn bảo vệ từ IP65 trở lên. Đối với vật liệu có nhiệt độ cao thì hệ thống cần trang bị thêm các tấm cách nhiệt và cảm biến chuyên dụng. Việc đánh giá đúng môi trường giúp hạn chế tình trạng hỏng hóc thiết bị và giảm chi phí thay thế linh kiện định kỳ.

Thông số kỹ thuật của hệ thống băng tải hiện có

Chiều rộng dây băng và tốc độ vận hành của motor là hai yếu tố then chốt khi thiết kế khung cân. Người mua phải kiểm tra độ dốc của băng tải vì góc nghiêng quá lớn sẽ ảnh hưởng tiêu cực đến lực ép lên loadcell. Khoảng cách giữa các con lăn cần được đo đạc kỹ lưỡng để thiết kế khung đỡ tương ứng. Các hệ thống có tốc độ thay đổi liên tục yêu cầu bộ chỉ thị phải có tốc độ xử lý tín hiệu cực nhanh. Sự tương thích về mặt cơ khí giúp giảm thiểu các rung động nhiễu và nâng cao độ tin cậy của phép đo khối lượng.

Uy tín thương hiệu và dịch vụ hỗ trợ kỹ thuật

Doanh nghiệp nên tìm hiểu lịch sử cung cấp thiết bị của hãng sản xuất trong ngành công nghiệp tương ứng. Các thương hiệu lớn thường có sẵn linh kiện thay thế và phần mềm quản lý dữ liệu đồng bộ. Dịch vụ hiệu chỉnh định kỳ và bảo hành tận nơi là những yếu tố quan trọng cần xem xét trong hợp đồng mua bán. Đội ngũ kỹ thuật có chuyên môn sâu sẽ tư vấn vị trí lắp đặt tối ưu nhằm triệt tiêu sai số hệ thống. Việc đầu tư vào một thương hiệu uy tín giúp doanh nghiệp yên tâm về tính minh bạch của số liệu sản xuất trong dài hạn.

Lưu ý kỹ thuật khi lắp đặt và vận hành cân băng tải

Việc tuân thủ nghiêm ngặt các tiêu chuẩn kỹ thuật giúp thiết bị duy trì độ chính xác cao và kéo dài tuổi thọ trong môi trường công nghiệp.

- Lựa chọn vị trí lắp đặt cách xa phễu cấp liệu: Trạm cân nên đặt ở vị trí cách điểm đổ liệu ít nhất 6 đến 9 mét để dòng vật liệu ổn định trước khi cân.

- Đảm bảo khung băng tải có độ cứng vững cao: Kết cấu thép tại vị trí đặt cân không được rung lắc hoặc biến dạng dưới tác động của tải trọng lớn.

- Lắp đặt cân trên đoạn băng tải phẳng: Hệ thống đạt độ chính xác tốt nhất khi được đặt trên đoạn băng không có độ cong hoặc sự thay đổi góc nghiêng đột ngột.

- Kiểm soát độ căng của dây băng tải: Người vận hành cần duy trì sức căng dây băng ở mức hằng số để tránh sai lệch lực ép lên các cảm biến tải trọng.

- Căn chỉnh các con lăn cân đồng phẳng: Các cụm con lăn tại khu vực cân phải được điều chỉnh chính xác sao cho cùng nằm trên một mặt phẳng tuyệt đối.

- Vệ sinh hệ thống định kỳ: Việc loại bỏ bụi bẩn và vật liệu bám dính giúp ngăn chặn tình trạng kẹt cơ khí và sai lệch điểm không của thiết bị.

- Che chắn gió và tác động môi trường: Lắp đặt nắp che khu vực trạm cân giúp loại bỏ nhiễu lực do luồng gió mạnh hoặc nước mưa tác động lên dây băng.

- Kiểm tra và hiệu chỉnh định kỳ: Thực hiện quy trình hiệu chuẩn định kỳ giúp bù trừ các hao mòn cơ khí và duy trì sai số trong ngưỡng cho phép.

- Tránh lắp đặt gần các thiết bị gây nhiễu điện: Cáp tín hiệu của cân băng tải cần đi riêng biệt và cách xa các nguồn phát nhiễu tần số cao hoặc motor công suất lớn.

Việc đầu tư vào hệ thống cân băng tải mang lại giá trị chiến lược cho doanh nghiệp trong việc quản lý tài nguyên và nâng cao năng suất. Bài viết đã cung cấp cái nhìn toàn diện từ định nghĩa, cấu tạo đến các lưu ý kỹ thuật quan trọng khi vận hành thực tế. Người sử dụng nên đặc biệt chú trọng vào khâu lựa chọn vị trí lắp đặt và thực hiện hiệu chuẩn định kỳ để duy trì độ chính xác tối ưu. Một hệ thống đo lường ổn định không chỉ giảm thiểu thất thoát mà còn là nền tảng để thực hiện chuyển đổi số trong sản xuất.