Cân bằng chuyền sản xuất là một phương pháp quan trọng giúp tối ưu hóa quy trình sản xuất bằng cách phân bổ công việc hợp lý giữa các trạm làm việc trong dây chuyền. Mục tiêu của cân bằng chuyền là đảm bảo rằng mọi công đoạn có thời gian xử lý tương đối đều nhau, loại bỏ tình trạng “nút thắt cổ chai” và tối ưu hóa hiệu suất dây chuyền. Bằng cách đồng đều hóa thời gian xử lý, doanh nghiệp có thể giảm thiểu thời gian chờ đợi và tối đa hóa số lượng sản phẩm đầu ra.

Lợi ích của cân bằng chuyền sản xuất

- Tăng năng suất: Khi mỗi trạm làm việc trên dây chuyền đều có thời gian xử lý tương đương, luồng công việc sẽ diễn ra liên tục mà không bị gián đoạn. Điều này giúp giảm thiểu thời gian chết do chờ đợi, tăng tổng số lượng sản phẩm được sản xuất trong một khoảng thời gian cố định.

- Giảm lãng phí: Một dây chuyền sản xuất mất cân bằng thường gây ra lãng phí về thời gian và nguồn lực. Công nhân ở các trạm hoàn thành sớm sẽ phải chờ đợi các trạm khác hoàn thành công việc của mình, làm giảm hiệu quả lao động. Cân bằng chuyền giúp giảm thiểu lãng phí này bằng cách sử dụng tối đa năng lực của mỗi trạm.

- Cải thiện chất lượng sản phẩm: Khi dây chuyền sản xuất hoạt động trơn tru và không bị gián đoạn, khả năng xảy ra lỗi trong quá trình sản xuất sẽ giảm. Áp lực thời gian cũng giảm đi, giúp công nhân và máy móc có thể thực hiện công việc với độ chính xác cao hơn, từ đó cải thiện chất lượng sản phẩm.

- Tăng tính linh hoạt: Cân bằng chuyền sản xuất giúp doanh nghiệp dễ dàng điều chỉnh khi có thay đổi về khối lượng công việc, sản phẩm hoặc quy trình. Khi các công đoạn đã được tối ưu hóa, việc thay đổi hoặc bổ sung các yếu tố sản xuất sẽ ít gây ra sự gián đoạn, giúp dây chuyền hoạt động hiệu quả hơn.

- Giảm chi phí sản xuất: Cân bằng dây chuyền giúp giảm các chi phí liên quan đến lãng phí nguyên vật liệu, thời gian bảo trì và chi phí vận hành máy móc. Đồng thời, doanh nghiệp có thể tiết kiệm nhân công nhờ việc sử dụng nguồn lực hiệu quả hơn.

Các bước thực hiện cân bằng chuyền sản xuất

- Phân tích quy trình sản xuất hiện tại: Để bắt đầu, doanh nghiệp cần phân tích từng bước trong quy trình sản xuất và xác định thời gian cần thiết cho mỗi công đoạn. Điều này giúp làm rõ những điểm yếu trong dây chuyền và xác định công đoạn nào đang làm chậm quy trình.

- Xác định các “nút thắt cổ chai”: Nút thắt cổ chai là các công đoạn có thời gian xử lý dài hơn, khiến các công đoạn phía sau phải chờ đợi. Việc xác định các nút thắt cổ chai sẽ giúp doanh nghiệp tập trung vào các giải pháp để cải thiện hoặc bổ sung nguồn lực tại các điểm này.

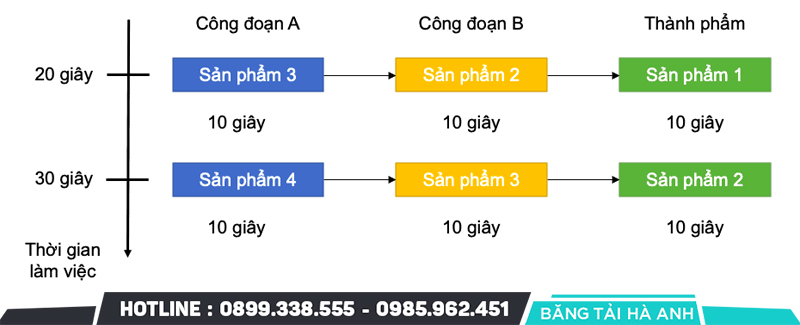

- Tính toán thời gian chu kỳ (Cycle Time): Thời gian chu kỳ là thời gian tối đa mà mỗi công đoạn cần để hoàn thành một sản phẩm, dựa trên mục tiêu sản xuất cụ thể. Mỗi trạm cần hoàn thành công việc của mình trong khoảng thời gian này để duy trì sự cân bằng trên toàn bộ dây chuyền.

- Phân chia lại công việc: Nếu một công đoạn mất quá nhiều thời gian, doanh nghiệp có thể điều chỉnh bằng cách phân chia lại khối lượng công việc, chuyển một số nhiệm vụ sang các trạm khác hoặc tăng thêm nhân lực và máy móc tại công đoạn đó để cân bằng thời gian xử lý.

- Sử dụng công nghệ và tự động hóa: Việc áp dụng công nghệ tự động hóa, chẳng hạn như robot và máy móc thông minh, có thể giúp giảm bớt gánh nặng tại các công đoạn chậm và cải thiện tốc độ xử lý. Công nghệ tự động hóa cũng giúp giảm thiểu sai sót và tăng hiệu suất chung của dây chuyền.

- Theo dõi và điều chỉnh liên tục: Sau khi đã thực hiện các biện pháp cân bằng, việc giám sát hiệu suất của dây chuyền là cần thiết để phát hiện và khắc phục kịp thời các vấn đề phát sinh. Điều này giúp duy trì hiệu quả sản xuất trong dài hạn.

- Liên tục cải tiến: Cân bằng chuyền sản xuất không phải là nhiệm vụ một lần, mà cần được đánh giá và cải tiến liên tục để đáp ứng với các thay đổi trong quy trình, sản phẩm, hoặc nhu cầu thị trường. Doanh nghiệp cần sẵn sàng điều chỉnh khi có thay đổi nhằm đảm bảo dây chuyền luôn hoạt động tối ưu.

Ví dụ thực tiễn về cân bằng chuyền sản xuất

- Ngành sản xuất ô tô: Trong quá trình lắp ráp một chiếc ô tô, mỗi công đoạn như lắp ráp động cơ, thân xe, và nội thất đều cần có thời gian xử lý chính xác để đảm bảo sự trôi chảy của dây chuyền. Nếu thời gian lắp ráp động cơ lâu hơn các phần còn lại, công đoạn này sẽ gây ra tình trạng nghẽn cho toàn bộ dây chuyền. Bằng cách tối ưu hóa công đoạn lắp ráp động cơ hoặc phân chia lại nguồn lực, nhà sản xuất có thể giảm bớt tình trạng chờ đợi và tăng năng suất.

- Ngành thực phẩm: Trong dây chuyền đóng gói sản phẩm thực phẩm, việc dán nhãn hoặc kiểm tra chất lượng có thể gây ra sự chậm trễ nếu các công đoạn này không được tối ưu hóa. Sử dụng máy móc tự động hoặc điều chỉnh thời gian xử lý ở các công đoạn đóng gói, nhà sản xuất có thể đảm bảo rằng mọi sản phẩm được đóng gói và dán nhãn mà không ảnh hưởng đến tốc độ sản xuất.

Cân bằng chuyền sản xuất là một chiến lược quan trọng giúp doanh nghiệp tối ưu hóa quy trình sản xuất, nâng cao năng suất và giảm thiểu lãng phí. Bằng cách thực hiện các bước phân tích, điều chỉnh và liên tục cải tiến, doanh nghiệp có thể đảm bảo dây chuyền sản xuất hoạt động trơn tru, giảm chi phí và tạo ra sản phẩm chất lượng cao. Điều này không chỉ giúp doanh nghiệp duy trì khả năng cạnh tranh mà còn đảm bảo sự phát triển bền vững trong dài hạn.

Băng Tải Hà Anh là một đơn vị chuyên cung cấp dịch vụ thiết kế và sản xuất các loại băng tải với chất lượng hàng đầu và giá cả hợp lý nhất trên thị trường Việt Nam. Quý khách hàng có thể liên hệ trực tiếp với Băng Tải Hà Anh hotline: 0899.338.555 – 0985.962.451

Chúng tôi cam kết luôn sẵn sàng tư vấn và hỗ trợ mọi yêu cầu của quý khách hàng !

Xem thêm: 7 Phương Pháp Hiệu Quả Cải Tiến Dây Chuyền Sản Xuất