Trong kỹ thuật hệ thống truyền động, việc xác định chính xác kích thước băng tải là điều quan trọng để duy trì hiệu suất vận hành nhà máy. Thông số này không chỉ ảnh hưởng đến năng suất vận chuyển vật liệu mà còn quyết định độ bền cơ học của toàn bộ khung sườn. Một sai lệch nhỏ trong tính toán chiều rộng dây băng có thể dẫn đến hiện tượng tràn hàng hoặc gây quá tải nghiêm trọng cho động cơ. Ngược lại, việc tối ưu hóa các chỉ số kỹ thuật giúp doanh nghiệp tiết kiệm đáng kể chi phí điện năng và bảo trì.

Kích thước băng tải tiêu chuẩn và tầm quan trọng trong sản xuất

Kích thước băng tải đóng vai trò quyết định đến năng suất vận chuyển và khả năng tương thích của dây chuyền với không gian nhà máy. Lựa chọn sai thông số không chỉ gây lãng phí chi phí đầu tư mà còn dẫn đến các sự cố kỹ thuật trong quá trình sản xuất.

Tại sao phải lựa chọn kích thước băng tải chính xác?

Kích thước băng tải phù hợp giúp tối ưu hóa diện tích mặt sàn và tạo ra luồng di chuyển khoa học trong nhà xưởng. Nếu chiều rộng dây băng quá nhỏ so với vật liệu, hàng hóa sẽ dễ dàng rơi vãi gây thất thoát và mất an toàn lao động.

Ngược lại, kích thước quá lớn sẽ làm tăng tải trọng lên động cơ và tiêu tốn nhiều điện năng không cần thiết. Độ dài băng tải cần được tính toán kỹ lưỡng để kết nối nhịp nhàng giữa các công đoạn sản xuất khác nhau. Việc xác định đúng kích thước ngay từ đầu giúp doanh nghiệp tiết kiệm đáng kể chi phí sửa chữa và thay thế linh kiện sau này.

Các đơn vị đo lường thông dụng trong thông số băng tải

Chiều rộng của dây băng thường được ký hiệu bằng chữ B và tính bằng đơn vị milimet (mm) như B500, B600 hoặc B1000. Chiều dài tổng thể của hệ thống băng tải được đo bằng mét (m) tính từ tâm quả lô đầu đến tâm quả lô cuối.

Đối với độ dày của dây băng tải, đơn vị mm được dùng để xác định số lớp bố và lớp cao su bề mặt. Vận tốc vận hành của hệ thống được tính bằng m/phút hoặc m/s. Các thông số về góc nghiêng được đo bằng độ nhằm xác định khả năng tải vật liệu lên cao của dây chuyền.

Các thông số kích thước băng tải cơ bản bạn cần biết

Nắm vững các chỉ số kích thước cốt lõi giúp bạn thiết kế hệ thống vận chuyển đồng bộ và đạt hiệu suất cao. Đây là bước đệm quan trọng để tối ưu hóa chi phí đầu tư và vận hành nhà xưởng.

Chiều rộng dây băng tải

Thông số này thường được gọi là khổ băng và ký hiệu bằng chữ B kèm theo kích thước tính bằng milimet. Các khổ rộng phổ biến hiện nay bao gồm B500, B600, B800 và lên đến B2000 cho các hệ thống tải nặng. Việc lựa chọn chiều rộng phải căn cứ vào kích thước lớn nhất của vật thể cần vận chuyển để tránh rơi vãi ra ngoài.

Chiều dài tổng thể hệ thống

Kích thước này được tính từ tâm của quả lô chủ động tại đầu băng đến tâm của quả lô bị động tại cuối băng. Chiều dài tổng thể ảnh hưởng trực tiếp đến độ giãn dài của dây băng và công suất của động cơ truyền động. Các hệ thống băng tải dài yêu cầu bộ phận tăng căng dây chuyên dụng để duy trì lực ma sát cần thiết.

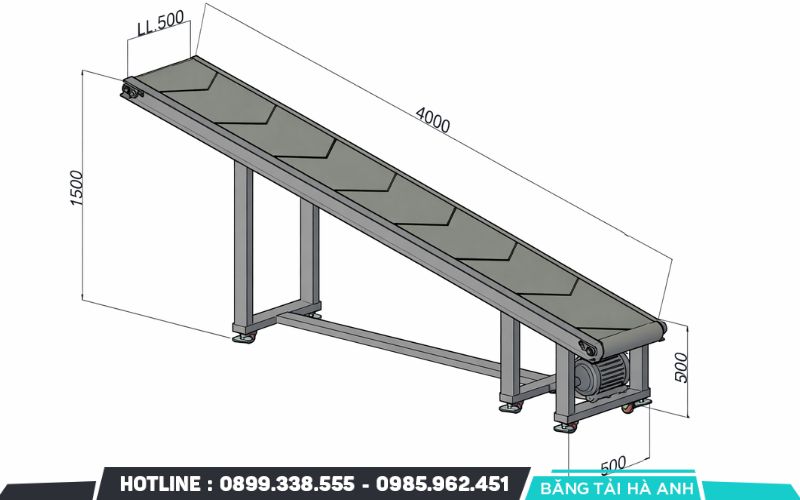

Chiều cao băng tải và khả năng điều chỉnh linh hoạt

Thông số này thường tính từ mặt sàn lên đến bề mặt dây băng tải tại các điểm làm việc chính. Nhiều hệ thống hiện đại tích hợp chân đế có thể điều chỉnh độ cao để phối hợp nhịp nhàng với các máy móc khác trong dây chuyền. Đối với băng tải nghiêng, chiều cao điểm đầu và điểm cuối được thiết kế lệch nhau để vận chuyển hàng hóa lên các tầng kệ hoặc xe tải.

Độ dày dây băng tải và cấu trúc lớp bố

Kích thước này bao gồm độ dày của lớp cao su bề mặt trên, lớp cao su mặt dưới và số lượng lớp bố vải hoặc lõi thép bên trong. Các loại băng tải PVC hoặc PU thông dụng thường có độ dày từ 1 – 5mm cho các ngành công nghiệp nhẹ. Trong khai thác khoáng sản, dây băng cao su có thể dày từ 10 – 25mm với nhiều lớp bố EP để chịu được va đập mạnh từ đá và quặng.

Cách tính toán kích thước băng tải phù hợp với nhu cầu

Quá trình xác định kích thước băng tải yêu cầu sự kết hợp giữa lý thuyết kỹ thuật và điều kiện thực tế của mặt bằng sản xuất. Dưới đây là các bước quan trọng để bạn thiết kế một hệ thống có kích thước tối ưu.

Xác định chiều rộng dựa trên kích thước vật liệu lớn nhất

Thông thường, chiều rộng băng tải được chọn lớn gấp 2.5 đến 3 lần kích thước của cục vật liệu lớn nhất đối với vật liệu không đồng nhất. Với vật liệu dạng bột hoặc hạt đều, chiều rộng cần lớn gấp 2 lần kích thước hạt cộng thêm khoảng cách an toàn ở hai biên từ 50mm đến 100mm. Việc tính toán kích thước băng tải theo phương pháp này giúp ngăn chặn tình trạng tràn hàng và kẹt vật liệu vào khung sườn. Một khổ băng rộng rãi cũng giúp giảm thiểu mài mòn lên các mép dây và kéo dài tuổi thọ thiết bị.

Tính toán chiều dài dựa trên khoảng cách vận chuyển thực tế

Kỹ sư sử dụng khoảng cách hình chiếu bằng giữa hai tâm quả lô để làm căn cứ tính toán chiều dài thực của dây băng. Tổng chiều dài dây băng cần mua sẽ gấp đôi chiều dài tâm hai quả lô cộng thêm độ dài dự phòng cho các mối nối và hệ thống tăng sưa. Việc xác định chiều dài chính xác giúp tính toán đúng công suất động cơ và số lượng con lăn đỡ cần lắp đặt. Đối với các hệ thống dài hàng trăm mét, việc tính toán còn phải bao gồm hệ số giãn dài của vật liệu làm dây băng.

Lựa chọn góc nghiêng và ảnh hưởng đến chiều dài băng tải

Khi góc nghiêng tăng lên, chiều dài mặt băng cần thiết để đạt được độ cao mục tiêu cũng sẽ thay đổi theo các hàm lượng giác. Góc nghiêng tiêu chuẩn cho các loại vật liệu rời thường dao động từ 12 độ đến 18 độ tùy vào hệ số ma sát của mặt băng. Nếu góc nghiêng quá lớn, vật liệu sẽ có xu hướng trượt ngược lại, buộc phải tăng chiều dài băng tải để giảm độ dốc. Việc cân đối giữa góc nghiêng và chiều dài giúp hệ thống hoạt động ổn định mà không yêu cầu động cơ có momen xoắn quá cao.

Kích thước các bộ phận liên quan trong hệ thống băng tải

Một hệ thống vận hành trơn tru đòi hỏi các bộ phận hỗ trợ phải có thông số kỹ thuật tương thích hoàn toàn với khổ dây. Việc tính toán sai lệch kích thước các chi tiết phụ trợ sẽ gây ra hiện tượng mài mòn nhanh và làm giảm hiệu suất truyền động.

Đường kính quả lô chủ động và quả lô bị động

Đường kính quả lô phải được xác định dựa trên độ dày và số lớp bố của dây băng tải. Thông thường, đường kính lô chủ động dao động từ 160mm đến hơn 1000mm tùy thuộc vào tải trọng và chiều dài dây chuyền. Quả lô có đường kính quá nhỏ sẽ làm tăng ứng suất uốn, gây ra các vết nứt bề mặt và làm bong tróc lớp cao su. Quả lô bị động ở cuối băng thường có kích thước bằng hoặc nhỏ hơn một cấp so với lô chủ động để đảm bảo sự cân bằng lực căng.

Khoảng cách lắp đặt giữa các con lăn đỡ

Khoảng cách giữa các bộ con lăn đỡ nhánh tải thường dao động từ 0.8m đến 1.5m tùy thuộc vào trọng lượng của vật liệu vận chuyển. Đối với các loại vật liệu nặng như đá hoặc quặng, khoảng cách này cần được rút ngắn để giảm áp lực cục bộ lên dây băng. Ở nhánh hồi (nhánh không tải), các con lăn được lắp đặt thưa hơn với khoảng cách từ 2.5m đến 3m để tối ưu chi phí. Việc bố trí các con lăn giảm chấn tại vị trí tiếp nhận vật liệu giúp hấp thụ lực va đập và bảo vệ cấu trúc dây băng.

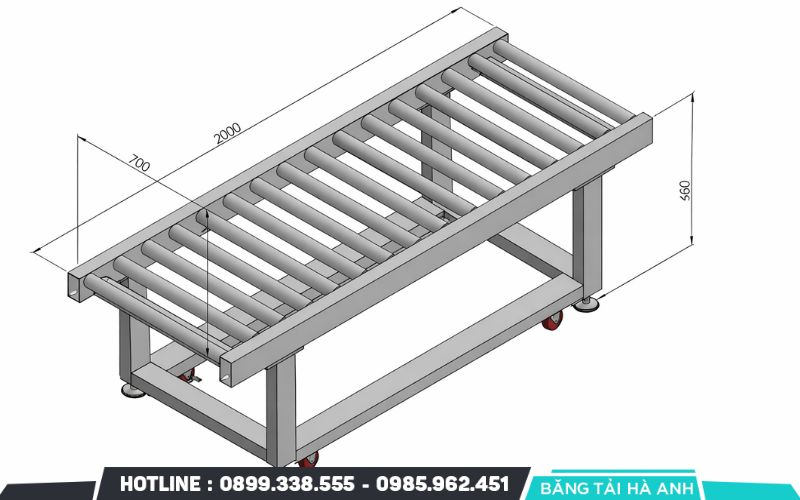

Kích thước khung sườn băng tải tiêu chuẩn

Chiều rộng của khung sườn thường lớn hơn chiều rộng dây băng từ 100mm đến 200mm để tạo không gian an toàn cho các thiết bị phụ trợ. Khung sườn được chế tạo từ thép hình như thép U, thép V hoặc inox với độ dày từ 3mm đến 10mm căn cứ vào tải trọng làm việc. Chiều cao của khung được thiết kế phù hợp với tầm với của công nhân hoặc độ cao của các thiết bị kết nối trong nhà xưởng. Các đoạn khung thường có chiều dài tiêu chuẩn từ 2m đến 6m để thuận tiện cho việc gia công, vận chuyển và lắp ráp tại công trình.

Lưu ý khi lựa chọn kích thước băng tải cho từng ngành công nghiệp

Việc áp dụng các thông số kỹ thuật phù hợp với tính chất của từng loại hàng hóa giúp doanh nghiệp tối ưu năng suất và bảo vệ chất lượng sản phẩm. Dưới đây là những lưu ý quan trọng giúp bạn xác định kích cỡ hệ thống chuẩn xác cho từng ngành hàng cụ thể.

- Ngành chế biến thực phẩm và dược phẩm: Ưu tiên sử dụng kích thước băng tải nhỏ gọn với khổ rộng từ B300 đến B600 để phù hợp với các gói hàng nhẹ và diện tích phòng sạch hạn chế.

- Khai thác khoáng sản và than đá: Lựa chọn khổ băng lớn từ B1000 đến B2000 kết hợp với độ dày dây băng cao để chịu được tải trọng nặng và va đập mạnh từ đá quặng.

- Sản xuất linh kiện điện tử: Sử dụng các dòng băng tải PVC hoặc PU có độ dày mỏng từ 1mm đến 3mm nhằm đảm bảo sự tinh tế và chính xác trong quá trình lắp ráp chi tiết nhỏ.

- Ngành vận tải và Logistics: Thiết kế chiều rộng dây băng tối thiểu đạt B800 để có khả năng bao phủ đa dạng kích cỡ thùng hàng và kiện bưu phẩm khác nhau.

- Sản xuất vật liệu xây dựng và xi măng: Cần tính toán chiều dài hệ thống lớn phối hợp cùng lòng máng sâu để vận chuyển lưu lượng lớn cát, đá dầm mà không gây tràn biên.

- Ngành nông sản và chế biến lúa gạo: Lựa chọn khổ băng trung bình như B600 hoặc B650 giúp cân bằng giữa năng suất vận chuyển và mức tiêu thụ điện năng của động cơ.

- Môi trường làm việc ngoài trời: Cần tăng cường độ dày lớp cao su bề mặt và kích thước khung sườn để chống lại sự ăn mòn của thời tiết và tia UV.

- Hệ thống kho bãi cao tầng: Chú trọng thiết kế chiều cao băng tải có khả năng nâng hạ linh hoạt để tương thích với các kệ chứa hàng và sàn xe tải khác nhau.

Hướng dẫn đo đạc kích thước băng tải khi cần thay thế dây băng

Khi dây băng cũ bị mòn hoặc hư hại, việc xác định lại kích thước thực tế là bước bắt buộc để đảm bảo tính tương thích với hệ thống khung sườn cũ. Sai số trong quá trình đo lường thường dẫn đến tình trạng dây băng quá ngắn không thể nối hoặc quá dài gây trượt trên quả lô.

Cách đo chu vi vòng tròn dây băng tải chính xác

Phương pháp phổ biến nhất là dùng thước dây mềm để đo trực tiếp dọc theo đường đi của dây băng trên hệ thống con lăn. Bạn nên đánh dấu một điểm cố định trên dây và tiến hành đo cuốn chiếu cho đến khi quay trở lại điểm xuất phát. Nếu không thể đo trực tiếp, bạn hãy sử dụng công thức tính toán dựa trên khoảng cách giữa hai tâm quả lô và đường kính của chúng.

Bạn cần nới lỏng hệ thống tăng sưa về mức tối thiểu trước khi đo để lấy được kích thước băng tải ở trạng thái ngắn nhất. Việc cộng thêm một khoảng chiều dài dự phòng từ 300mm đến 500mm cho mối nối dán nguội hoặc ép nhiệt là điều vô cùng cần thiết.

Phương pháp xác định độ dày và số lớp bố vải

Bạn nên sử dụng thước kẹp cơ khí hoặc thước kẹp điện tử để đo độ dày tại các vị trí dây băng chưa bị mòn vẹt. Độ dày này bao gồm lớp cao su mặt trên, các lớp bố vải EP hoặc lõi thép và lớp cao su mặt dưới. Để xác định số lớp bố, bạn hãy quan sát mặt cắt ngang tại vị trí mối nối cũ hoặc các vết rách trên bề mặt dây.

Số lượng lớp bố vải tỷ lệ thuận với khả năng chịu lực căng nhưng cũng yêu cầu đường kính quả lô tương ứng để tránh gãy gập. Việc chọn đúng độ dày nguyên bản giúp hệ thống giữ được sự đồng bộ về chiều cao vận chuyển và không làm thay đổi tải trọng lên động cơ.

Xác định đúng kích thước băng tải đóng vai trò hạt nhân trong việc chuẩn hóa quy trình sản xuất và vận chuyển công nghiệp. Bài viết đã hệ thống hóa các khổ băng tiêu chuẩn từ quy mô nhỏ đến các dòng tải nặng trong khai khoáng. Việc tuân thủ các đơn vị đo lường và quy trình đo đạc thực tế giúp doanh nghiệp lựa chọn linh kiện thay thế chính xác tuyệt đối.