Tính chu vi băng tải là bước nền tảng nhưng thường bị xem nhẹ trong thiết kế và thay thế dây băng. Chỉ một sai lệch nhỏ cũng đủ làm hệ thống vận hành kém ổn định, hao mòn nhanh và phát sinh chi phí không đáng có. Khi nắm rõ cách tính chu vi băng tải đúng chuẩn kỹ thuật, người vận hành kiểm soát tốt độ căng băng, tối ưu truyền động và kéo dài tuổi thọ thiết bị. Nội dung dưới đây tập trung làm rõ công thức, ví dụ và cách đo thực tế để việc tính chu vi băng tải trở nên rõ ràng và dễ áp dụng.

Tại sao cần tính chu vi băng tải?

Tính chu vi băng tải là bước kỹ thuật cốt lõi trong thiết kế, lắp đặt và thay thế dây băng. Việc xác định đúng chu vi giúp hệ thống vận hành ổn định, giảm rủi ro hỏng hóc và tối ưu chi phí đầu tư ngay từ đầu.

Đảm bảo băng tải phù hợp chính xác với hệ thống

Chu vi quyết định trực tiếp chiều dài dây băng tải. Khi tính chu vi băng tải chính xác, dây băng lắp vào sẽ vừa khít với khoảng cách giữa các rulo, không bị thiếu hoặc dư. Điều này giúp băng tải ôm sát rulo, truyền động ổn định và không phát sinh hiện tượng trượt băng trong quá trình vận hành.

Ổn định hiệu suất vận hành và tuổi thọ thiết bị

Chu vi băng tải đúng chuẩn giúp lực căng phân bố đều trên toàn bộ dây băng. Băng tải vận hành êm, không bị giật cục, không rung lắc bất thường. Nhờ đó, tuổi thọ của dây băng, rulo, vòng bi và động cơ được kéo dài, giảm hao mòn cơ học theo thời gian.

Tránh các sự cố kỹ thuật

Sai lệch trong quá trình tính chu vi băng tải dễ dẫn đến tình trạng băng quá căng hoặc quá chùng. Băng quá căng làm tăng tải cho động cơ và rulo. Băng quá chùng gây lệch băng, trượt băng và giảm khả năng truyền lực. Tính toán chính xác giúp loại bỏ các lỗi kỹ thuật này ngay từ khâu chuẩn bị.

Tối ưu chi phí thay thế và đặt hàng băng tải

Chu vi băng tải là thông số bắt buộc khi đặt gia công hoặc mua dây băng mới. Tính đúng chu vi giúp đặt hàng chính xác ngay lần đầu, tránh phải cắt nối hoặc thay mới do sai kích thước. Doanh nghiệp tiết kiệm chi phí vật tư, nhân công và thời gian dừng máy không cần thiết.

Hỗ trợ thiết kế và cải tạo hệ thống băng tải

Trong quá trình thiết kế mới hoặc nâng cấp hệ thống, việc tính chu vi băng tải giúp kỹ sư lựa chọn đúng loại dây, bố trí rulo hợp lý và cân đối chiều dài băng. Đây là cơ sở để đảm bảo hệ thống hoạt động đúng công suất thiết kế và đáp ứng yêu cầu sản xuất thực tế.

Đảm bảo an toàn trong khi vận hành

Băng tải có chu vi phù hợp giúp hệ thống chạy ổn định, hạn chế tình trạng tuột băng hoặc đứt băng đột ngột. Điều này góp phần đảm bảo an toàn cho người vận hành và giảm nguy cơ tai nạn lao động trong môi trường sản xuất liên tục.

Công thức tính chu vi băng tải chuẩn kỹ thuật

Bạn cần nắm rõ cách tính chu vi băng tải theo đúng nguyên lý cơ học, dễ áp dụng trong thực tế lắp đặt và thay thế dây băng. Công thức được sử dụng phổ biến trong kỹ thuật băng tải công nghiệp, đảm bảo độ chính xác và tính ổn định khi vận hành.

Công thức cơ bản áp dụng cho hệ thống 2 rulo

Đây là công thức được dùng nhiều nhất cho các hệ thống băng tải thẳng, gồm một rulo chủ động và một rulo bị động. Công thức phù hợp với đa số dây băng tải PVC, cao su và PU trong sản xuất.

Chu vi băng tải được tính theo biểu thức:

Chu vi = 2L + (D1 × π) / 2 + (D2 × π) / 2

Công thức này phản ánh đầy đủ chiều dài đoạn băng thẳng giữa hai rulo và phần băng ôm quanh chu vi của từng rulo. Khi các thông số được đo chính xác, kết quả chu vi thu được có độ tin cậy cao để sử dụng trong thiết kế và đặt hàng dây băng.

Công thức nâng cao cho các trường hợp đặc biệt

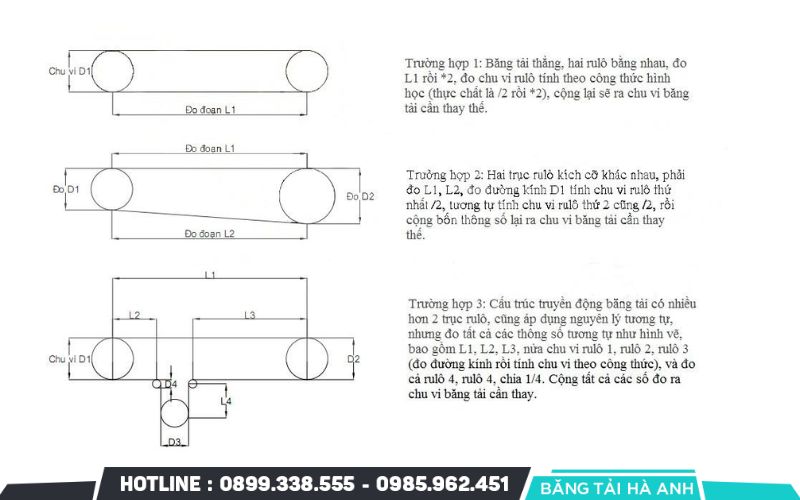

Trong một số hệ thống băng tải có kết cấu phức tạp, công thức cơ bản cần được hiệu chỉnh để phù hợp với thực tế. Trường hợp hai rulo có đường kính chênh lệch lớn hoặc băng tải có bố trí tăng đơ, chu vi thực tế có thể thay đổi nhẹ so với lý thuyết.

Với các hệ thống băng tải nghiêng, băng tải có con lăn trung gian hoặc băng tải nhiều điểm uốn, chu vi thường được tính bằng cách cộng tổng chiều dài các đoạn băng thẳng và chiều dài băng ôm quanh từng rulo theo góc tiếp xúc thực tế. Trong các trường hợp này, công thức cơ bản vẫn là nền tảng, nhưng cần kết hợp đo thực tế để đảm bảo độ chính xác cao nhất.

Ý nghĩa của từng biến trong công thức

L là khoảng cách giữa hai tâm rulo, tính theo đường thẳng nối tâm rulo chủ động và rulo bị động. Đây là thông số quyết định phần chiều dài băng tải chạy thẳng.

D1 là đường kính rulo chủ động, nơi truyền lực chính cho dây băng tải. Kích thước rulo này ảnh hưởng trực tiếp đến khả năng truyền động và độ ôm băng.

D2 là đường kính rulo bị động, có vai trò dẫn hướng và giữ ổn định cho băng tải trong quá trình vận hành.

π là hằng số toán học dùng để tính chu vi hình tròn, áp dụng cho phần băng ôm quanh rulo. Việc sử dụng đúng giá trị π giúp kết quả tính chu vi băng tải sát với thực tế.

Lưu ý số Pi và cách lấy giá trị chính xác trong tính toán

Trong kỹ thuật băng tải, giá trị π thường được làm tròn là 3,14 để thuận tiện cho tính toán nhanh. Với các hệ thống yêu cầu độ chính xác cao hoặc dây băng có chiều dài lớn, có thể sử dụng giá trị π = 3,1416 để giảm sai số.

Quan trọng nhất là sử dụng thống nhất một giá trị π trong toàn bộ phép tính. Việc thay đổi giá trị π giữa các bước tính có thể tạo ra sai lệch nhỏ nhưng ảnh hưởng rõ rệt khi gia công hoặc đặt hàng dây băng tải theo chu vi tính toán.

Ví dụ minh họa tính chu vi băng tải

Phần minh họa giúp làm rõ cách tính chu vi băng tải trong từng tình huống cụ thể. Các ví dụ dưới đây dựa trên thông số thực tế thường gặp trong hệ thống băng tải công nghiệp, dễ áp dụng và dễ kiểm tra lại khi cần.

Ví dụ thực tế 1 — Băng tải thẳng 2 rulo

Đây là trường hợp phổ biến nhất trong sản xuất, áp dụng cho băng tải thẳng gồm một rulo chủ động và một rulo bị động. Cách tính chu vi băng tải dựa trực tiếp trên công thức tiêu chuẩn.

Giả sử hệ thống có khoảng cách giữa hai tâm rulo là 10 mét. Đường kính rulo chủ động là 0,32 mét. Đường kính rulo bị động là 0,273 mét. Áp dụng công thức tính chu vi băng tải:

Chu vi = 2 × 10 + (0,32 × 3,14) / 2 + (0,273 × 3,14) / 2

Kết quả chu vi băng tải thu được xấp xỉ 20,93 mét. Giá trị này được sử dụng làm cơ sở để đặt dây băng mới hoặc kiểm tra độ phù hợp của băng tải hiện tại.

Ví dụ thực tế 2 — Các trường hợp khác (đường kính rulo khác nhau)

Trong nhiều hệ thống, đường kính rulo chủ động và rulo bị động có sự chênh lệch lớn hơn so với thông thường. Điều này ảnh hưởng trực tiếp đến phần băng ôm rulo trong chu vi tổng.

Ví dụ một hệ thống có khoảng cách tâm rulo là 8 mét. Rulo chủ động có đường kính 0,4 mét. Rulo bị động có đường kính 0,25 mét. Khi tính chu vi băng tải, phần chiều dài băng ôm quanh mỗi rulo sẽ khác nhau rõ rệt, nhưng vẫn tuân theo cùng nguyên lý tính toán.

Việc thay đổi đường kính rulo làm thay đổi chu vi tổng thể, dù khoảng cách tâm rulo giữ nguyên. Đây là lý do cần đo chính xác từng thông số trước khi áp dụng công thức tính chu vi băng tải.

So sánh kết quả khi dùng công thức và đo thực tế

Khi áp dụng đúng công thức, kết quả tính chu vi băng tải thường rất gần với giá trị đo thực tế trên băng tải đang sử dụng. Sai lệch nhỏ có thể xuất hiện do độ giãn của dây băng, độ mòn rulo hoặc độ căng băng tại thời điểm đo.

Trong thực tế, kỹ thuật viên thường sử dụng kết quả tính toán làm giá trị chuẩn ban đầu. Sau đó, đo trực tiếp chu vi băng tải cũ để hiệu chỉnh nếu cần. Việc kết hợp cả hai phương pháp giúp xác định chu vi băng tải chính xác hơn, hạn chế rủi ro sai kích thước khi thay thế hoặc lắp đặt mới.

Hướng dẫn đo thực tế chu vi băng tải

Đo thực tế chu vi băng tải giúp kiểm tra lại kết quả tính toán và phản ánh đúng tình trạng băng tải đang vận hành. Phương pháp này đặc biệt cần thiết khi thay thế dây băng cũ hoặc khi hệ thống đã sử dụng trong thời gian dài.

Đo bằng thước dây và đánh dấu vòng băng tải

Trước tiên, băng tải cần được dừng hoàn toàn để đảm bảo an toàn và độ chính xác. Một điểm cố định được đánh dấu trên bề mặt dây băng. Thước dây được dùng để đo quãng đường từ điểm đánh dấu đến vị trí cố định trên khung băng tải. Sau mỗi vòng quay, tiếp tục đánh dấu và đo cho đến khi điểm đánh dấu trở về vị trí ban đầu. Tổng chiều dài các đoạn đo chính là chu vi băng tải thực tế.

Cách dùng sợi dây đo nhanh (hình thức trực quan)

Một sợi dây mềm được luồn theo toàn bộ vòng băng tải, ôm sát bề mặt dây và rulo. Khi sợi dây tạo thành một vòng khép kín, đánh dấu điểm đầu và điểm cuối. Sau đó, trải thẳng sợi dây và đo chiều dài bằng thước dây. Kết quả thu được phản ánh khá chính xác chu vi băng tải, đặc biệt hiệu quả với băng tải có kết cấu phức tạp.

Thiết bị hỗ trợ đo chuyên nghiệp (nếu có)

Trong các nhà máy lớn hoặc hệ thống yêu cầu độ chính xác cao, thiết bị đo chiều dài băng tải chuyên dụng thường được sử dụng. Các thiết bị này hoạt động dựa trên bánh xe đo tiếp xúc trực tiếp với bề mặt băng tải khi quay. Số vòng quay được quy đổi ra chiều dài tổng, cho phép xác định chu vi băng tải nhanh và ổn định. Phương pháp này giảm sai số do thao tác thủ công và phù hợp với môi trường sản xuất liên tục.

Mẹo đo chính xác — tránh sai số khi vận hành

Để đo chu vi băng tải chính xác, cần đảm bảo băng tải ở trạng thái căng tiêu chuẩn, không bị trùng hoặc kéo quá mức. Rulo phải sạch và không bám vật liệu gây trượt băng trong quá trình đo. Dụng cụ đo cần được kiểm tra độ chính xác trước khi sử dụng. Khi đo nhiều lần, nên lấy giá trị trung bình để hạn chế sai số.

Những yếu tố ảnh hưởng đến kết quả tính chu vi

Kết quả tính chu vi băng tải phụ thuộc vào nhiều yếu tố kỹ thuật trong thiết kế và trạng thái vận hành thực tế. Việc hiểu rõ các yếu tố này giúp hạn chế sai số và đảm bảo chu vi băng tải phù hợp khi lắp đặt hoặc thay thế.

Độ chính xác của khoảng cách tâm rulo

Khoảng cách giữa hai tâm rulo là thông số nền tảng trong quá trình tính chu vi băng tải. Sai lệch khi đo khoảng cách này sẽ làm thay đổi trực tiếp chiều dài đoạn băng thẳng. Việc đo không đúng tâm rulo hoặc đo theo đường cong thay vì đường thẳng đều dẫn đến kết quả chu vi không chính xác.

Đường kính rulo chủ động và rulo bị động

Đường kính rulo ảnh hưởng đến chiều dài băng ôm quanh rulo trong tổng chu vi băng tải. Rulo bị mòn, bám cao su hoặc có lớp phủ bảo vệ làm thay đổi đường kính thực tế so với thông số ban đầu. Nếu sử dụng kích thước danh nghĩa thay vì kích thước đo thực tế, kết quả tính chu vi sẽ bị sai lệch.

Độ căng và độ giãn của dây băng tải

Dây băng tải luôn có độ giãn nhất định trong quá trình sử dụng. Khi băng ở trạng thái căng hoặc trùng khác nhau, chu vi đo được cũng thay đổi theo. Nếu tính chu vi băng tải khi băng bị chùng hoặc kéo căng quá mức, kết quả sẽ không phản ánh đúng chiều dài làm việc tiêu chuẩn.

Nhiệt độ và điều kiện môi trường vận hành

Nhiệt độ môi trường ảnh hưởng trực tiếp đến vật liệu băng tải. Băng cao su và băng PVC có xu hướng giãn nở khi nhiệt độ tăng và co lại khi nhiệt độ giảm. Sự thay đổi này làm chu vi băng tải biến thiên, đặc biệt trong môi trường sản xuất có nhiệt độ cao hoặc dao động lớn.

Kết cấu và kiểu bố trí hệ thống băng tải

Hệ thống băng tải có con lăn trung gian, tăng đơ hoặc nhiều điểm uốn sẽ làm chiều dài băng thực tế khác với mô hình tính toán đơn giản. Góc ôm rulo và vị trí các bộ phận phụ trợ đều ảnh hưởng đến tổng chu vi băng tải. Việc không tính đến các yếu tố này sẽ làm sai lệch kết quả cuối cùng.

Phương pháp đo và dụng cụ sử dụng

Cách đo và độ chính xác của dụng cụ ảnh hưởng rõ rệt đến kết quả tính chu vi băng tải. Thước dây kém chính xác, sợi dây đo bị co giãn hoặc thao tác đo không đồng đều đều làm tăng sai số. Việc đo nhiều lần và đối chiếu với công thức tính giúp nâng cao độ tin cậy của kết quả.

Lỗi thường gặp khi tính chu vi băng tải

Trong thực tế, nhiều sai lệch phát sinh không đến từ công thức mà đến từ cách đo và cách hiểu thông số. Việc nhận diện đúng các lỗi thường gặp giúp quá trình tính chu vi băng tải chính xác hơn và hạn chế rủi ro khi lắp đặt.

- Đo sai khoảng cách giữa hai tâm rulo: Khoảng cách tâm rulo là thông số ảnh hưởng lớn nhất đến kết quả tính chu vi băng tải. Nhiều trường hợp đo theo mép rulo hoặc theo khung băng tải thay vì đo đúng tâm trục rulo. Sai lệch này làm chiều dài đoạn băng thẳng bị tính sai, kéo theo toàn bộ chu vi không còn chính xác.

- Sử dụng đường kính rulo danh nghĩa thay vì kích thước thực tế: Rulo sau thời gian sử dụng thường bị mòn, bám cao su hoặc có lớp phủ bảo vệ làm thay đổi đường kính thực tế. Việc dùng số liệu thiết kế ban đầu thay vì đo lại đường kính rulo dẫn đến sai số trong phần băng ôm rulo. Sai số này tuy nhỏ nhưng ảnh hưởng rõ rệt khi chu vi băng tải lớn.

- Bỏ qua độ căng tiêu chuẩn của dây băng tải: Chu vi băng tải thay đổi theo trạng thái căng của dây băng. Khi đo hoặc tính chu vi trong tình trạng băng quá chùng hoặc bị kéo căng vượt mức làm việc, kết quả không phản ánh đúng chiều dài vận hành thực tế. Đây là lỗi phổ biến khi đo nhanh tại hiện trường mà không kiểm soát lực căng.

- Áp dụng công thức không phù hợp với kết cấu băng tải: Công thức tính chu vi băng tải cơ bản chỉ phù hợp với hệ thống băng tải thẳng hai rulo. Việc áp dụng trực tiếp cho băng tải có tăng đơ, con lăn trung gian hoặc nhiều điểm uốn làm kết quả bị thiếu hoặc dư chiều dài. Trường hợp này cần hiệu chỉnh công thức hoặc kết hợp đo thực tế.

- Làm tròn số không nhất quán trong quá trình tính toán: Việc làm tròn số Pi hoặc làm tròn đường kính rulo ở từng bước khác nhau tạo ra sai lệch cộng dồn. Khi tính chu vi băng tải, cần sử dụng thống nhất giá trị Pi và số liệu đo trong toàn bộ phép tính. Sự thiếu nhất quán này thường chỉ phát hiện khi lắp băng không vừa kích thước.

- Không đối chiếu với kết quả đo thực tế: Nhiều trường hợp chỉ dựa hoàn toàn vào công thức mà không kiểm tra lại bằng phương pháp đo trực tiếp. Điều này làm tăng rủi ro sai số khi hệ thống đã qua sử dụng hoặc có thay đổi so với thiết kế ban đầu. Việc không đối chiếu khiến chu vi băng tải tính toán thiếu độ tin cậy trong thực tế.

Câu hỏi liên quan

Phần này tập trung giải đáp các thắc mắc phổ biến khi áp dụng tính chu vi băng tải trong thực tế. Nội dung giúp người đọc xử lý linh hoạt các tình huống thường gặp trong quá trình đo, tính và vận hành hệ thống băng tải.

Không có thông số đầy đủ thì tính sao?

Khi không có đủ thông số thiết kế như khoảng cách tâm rulo hoặc đường kính rulo, cách hiệu quả nhất là đo trực tiếp chu vi băng tải đang sử dụng. Phương pháp dùng thước dây hoặc sợi dây đo toàn vòng băng tải cho kết quả sát thực tế. Kết quả đo có thể dùng làm cơ sở để thay thế hoặc gia công dây băng mới mà không cần phụ thuộc vào bản vẽ kỹ thuật ban đầu.

Chu vi ảnh hưởng thế nào đến vận hành?

Chu vi băng tải quyết định độ căng, khả năng truyền động và độ ổn định khi vận hành. Chu vi phù hợp giúp băng tải ôm rulo đều, hạn chế trượt băng và giảm rung lắc. Chu vi không chính xác làm băng bị chùng hoặc căng quá mức, gây mài mòn nhanh, giảm tuổi thọ dây băng và tăng tải cho động cơ.

Có đo được khi băng tải đang chạy không?

Việc đo chu vi băng tải khi đang chạy chỉ thực hiện trong một số trường hợp đặc biệt và phải đảm bảo an toàn tuyệt đối. Cách phổ biến là sử dụng thiết bị đo chuyên dụng tiếp xúc trực tiếp với bề mặt băng tải. Với phương pháp thủ công bằng thước dây hoặc sợi dây, băng tải cần được dừng hoàn toàn để tránh sai số và nguy cơ mất an toàn trong quá trình đo.

Tính chu vi băng tải đúng cách giúp hệ thống hoạt động ổn định, giảm sự cố và tiết kiệm chi phí bảo trì về lâu dài. Việc kết hợp công thức chuẩn với đo thực tế mang lại độ chính xác cao hơn trong hầu hết trường hợp sử dụng. Người đọc nên ưu tiên đo đạc cẩn thận, sử dụng thông số thực tế và kiểm tra lại kết quả trước khi đặt dây băng mới. Khi thực hiện đúng quy trình tính chu vi băng tải, hiệu quả vận hành và độ bền của toàn bộ hệ thống sẽ được cải thiện rõ rệt.