Dây Chuyền Sản Xuất Băng Dính

Đầu tư vào lĩnh vực sản xuất vật liệu đóng gói luôn mang lại lợi nhuận bền vững. Trong đó, cốt lõi là dây chuyền sản xuất băng dính – một hệ thống phức hợp giữa hóa học, cơ khí và tự động hóa. Bài viết này phân tích chi tiết toàn bộ cấu tạo, quy trình vận hành chuẩn 4 bước và các yếu tố tài chính quyết định thành công. Đặc biệt, chúng tôi sẽ làm rõ vai trò của băng tải vận chuyển chịu nhiệt, thiết bị huyết mạch trong buồng sấy. Đây là cẩm nang thiết yếu cho mọi nhà đầu tư và kỹ sư vận hành muốn tối ưu hóa hiệu suất nhà máy.

Tổng quan về dây chuyền sản xuất băng dính công nghiệp

Những thông tin cơ bản nhất mà bất kỳ nhà đầu tư nào cũng cần nắm rõ trước khi quyết định tham gia vào lĩnh vực sản xuất băng dính.

Tầm quan trọng của dây chuyền sản xuất băng dính trong công nghiệp

Dây chuyền sản xuất băng dính là một hệ thống thiết bị đồng bộ, tự động hoặc bán tự động, được thiết kế để chuyển đổi nguyên liệu thô (màng nền và keo dính) thành các cuộn băng dính thành phẩm có độ dính, độ bền và kích thước theo yêu cầu.

Tầm quan trọng của dây chuyền nằm ở khả năng tạo ra sản phẩm tiêu hao thiết yếu, phục vụ cho hầu hết các ngành công nghiệp từ đóng gói, vận chuyển, xây dựng, điện tử đến y tế. Đầu tư vào dây chuyền sản xuất băng dính đồng nghĩa với việc kiểm soát được chất lượng đầu ra, tối ưu hóa chi phí sản xuất và chủ động nguồn cung trong chuỗi giá trị.

Phân loại dây chuyền theo công nghệ và quy mô đầu tư

Việc lựa chọn dây chuyền phải dựa trên chiến lược kinh doanh và khả năng tài chính của nhà đầu tư. Hai tiêu chí phân loại dưới đây là cơ sở quan trọng nhất.

Công nghệ keo nóng và keo dung môi

- Dây chuyền keo nóng: Sử dụng keo dính được làm nóng chảy và tráng trực tiếp lên màng nền (thường là màng BOPP). Ưu điểm của công nghệ này là tốc độ sản xuất cao, không sử dụng dung môi hữu cơ nên thân thiện với môi trường hơn, và quy trình sản xuất được rút ngắn.

- Dây chuyền keo dung môi: Sử dụng keo acrylic được hòa tan trong dung môi hữu cơ. Sau khi tráng keo lên màng, màng phải đi qua buồng sấy để dung môi bay hơi, chỉ để lại lớp keo dính. Công nghệ này cho phép tạo ra các loại băng dính có độ bám dính siêu bền và chịu nhiệt tốt, tuy nhiên quy trình phức tạp hơn và cần hệ thống xử lý khí thải.

Dây chuyền tự động và bán tự động

- Dây chuyền tự động hoàn toàn: Toàn bộ quy trình từ cuộn màng, tráng keo, sấy khô, đến phân cuộn và cắt đều diễn ra tự động. Loại dây chuyền này đòi hỏi vốn đầu tư ban đầu lớn nhưng mang lại năng suất cao vượt trội, giảm thiểu lỗi do nhân công và đảm bảo chất lượng đồng nhất.

- Dây chuyền bán tự động: Kết hợp các máy móc độc lập (như máy tráng keo riêng, máy phân cuộn riêng) và cần sự can thiệp của người vận hành ở các công đoạn chuyển tiếp. Đây là lựa chọn tối ưu cho các doanh nghiệp vừa và nhỏ, có ngân sách giới hạn nhưng vẫn muốn kiểm soát chất lượng sản phẩm.

Các máy móc thiết bị cốt lõi tạo nên dây chuyền

Để tạo ra một cuộn băng dính chất lượng cao, cần sự phối hợp chính xác của ba nhóm máy móc chính: tráng keo, vận chuyển, và hoàn thiện.

Thiết bị tráng keo và sấy

Đây là giai đoạn quyết định đến chất lượng độ dính và độ bền của băng dính thành phẩm.

Máy tráng keo

Máy tráng keo có chức năng quan trọng nhất là áp dụng lớp keo dính (adhesive) lên màng nền (thường là BOPP) với độ dày đồng nhất và chính xác tuyệt đối (thường tính bằng micron). Phương pháp phổ biến nhất trong dây chuyền hiện đại là Tráng bằng khuôn rãnh (Slot Die Coating), đảm bảo độ chính xác cao và tốc độ tráng nhanh.

Hệ thống sấy

Sau khi tráng keo, màng cần được đưa vào hệ thống sấy (thường là buồng sấy dài) để loại bỏ dung môi hoặc làm nguội và đóng rắn lớp keo. Nhiệt độ và luồng khí trong buồng sấy phải được kiểm soát nghiêm ngặt bằng hệ thống tự động, vì quá trình sấy quyết định trực tiếp đến độ kết dính cuối cùng của băng dính.

Hệ thống băng tải vận chuyển

Băng tải không chỉ là phương tiện di chuyển mà còn là thiết bị kiểm soát độ căng và ổn định sản phẩm trong môi trường nhiệt độ cao.

Loại băng tải phù hợp

Trong dây chuyền sản xuất băng dính, loại băng tải lưới chịu nhiệt được ưu tiên sử dụng. Chất liệu PTFE có khả năng chịu nhiệt độ cao trong buồng sấy và đặc tính chống dính vượt trội, ngăn lớp keo mới tráng bị dính vào bề mặt băng tải, giúp bảo vệ chất lượng bề mặt màng.

Vai trò của băng tải trong dây chuyền sản xuất băng dính

Băng tải vận chuyển có hai vai trò then chốt: Vận chuyển màng ổn định và Kiểm soát lực căng. Hệ thống băng tải được tích hợp cảm biến lực và trục điều khiển tự động để duy trì lực căng ổn định trên màng. Điều này cực kỳ quan trọng để ngăn màng bị nhăn, rách, hoặc biến dạng dưới tác động của nhiệt độ, đảm bảo cuộn băng jumbo cuối cùng đạt tiêu chuẩn chất lượng cao.

Máy hoàn thiện

Đây là các thiết bị gia công cuối cùng để chuyển cuộn vật liệu lớn thành sản phẩm bán lẻ.

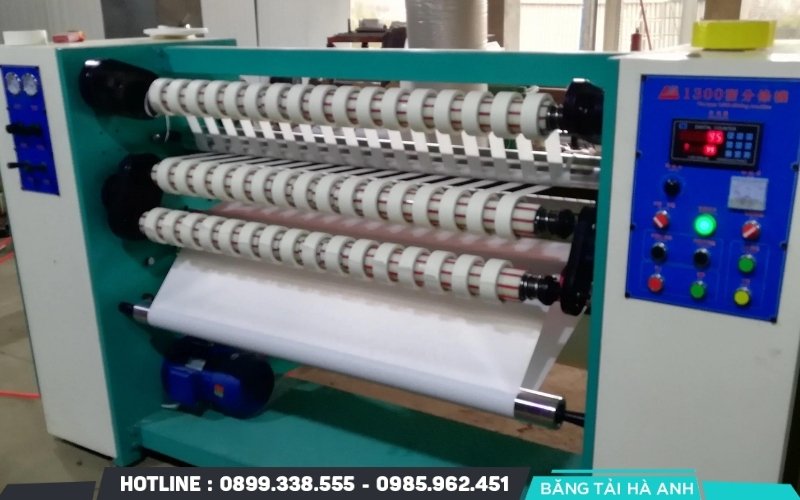

Máy sang cuộn

Sau khi hoàn tất tráng keo và sấy, băng dính được cuộn thành cuộn lớn, gọi là cuộn Jumbo (thường rộng 1m hoặc hơn). Máy phân cuộn có nhiệm vụ cắt và cuộn lại cuộn Jumbo này thành các cuộn nhỏ hơn, gọi là cuộn Log, với chiều rộng tiêu chuẩn cho các loại băng dính thông dụng.

Máy cắt và đóng gói

Cuộn Log sau đó được chuyển sang máy cắt để cắt thành các cuộn băng dính có chiều dài và đường kính theo yêu cầu thị trường. Cuối cùng, sản phẩm được đưa qua máy rút lõi, máy rút màng co và máy đóng gói để hoàn thiện sản phẩm trước khi xuất xưởng.

Quy trình sản xuất băng dính chuẩn nhất

Quy trình vận hành dây chuyền sản xuất băng dính là chuỗi hoạt động tuần tự và khép kín, đảm bảo sự chuyển đổi nguyên liệu thành phẩm với chất lượng tối ưu.

Bước 1: Chuẩn bị nguyên liệu thô

Màng nền (phổ biến nhất là BOPP, PVC hoặc Giấy) được lắp vào trục cấp liệu của máy tráng keo. Keo dính (Hot Melt hoặc Acrylic lỏng) được pha trộn, xử lý nhiệt hoặc hòa tan theo công thức chuẩn đã thiết lập. Việc kiểm soát chất lượng nguyên liệu ở bước này quyết định chất lượng của băng dính thành phẩm.

Bước 2: Tráng keo lên màng và xử lý nhiệt

Màng nền được kéo căng và đưa qua máy tráng keo. Keo dính được áp một lớp mỏng, đều lên bề mặt màng với độ dày được kiểm soát chặt chẽ bằng các lưỡi gạt hoặc khuôn rãnh.

Sau khi tráng keo, màng chuyển động ổn định trên băng tải chịu nhiệt qua buồng sấy. Tốc độ di chuyển của băng tải phải được đồng bộ hóa hoàn toàn với nhiệt độ buồng sấy để keo khô hoặc đóng rắn hoàn toàn mà không làm biến dạng màng. Độ đồng nhất của lớp keo được theo dõi liên tục bằng hệ thống cảm biến quang học, đảm bảo không có lỗi lồi lõm trên bề mặt keo.

Bước 3: Phân cuộn Jumbo và cắt thành phẩm

Cuộn màng lớn sau khi sấy khô và cuộn lại gọi là cuộn Jumbo. Cuộn Jumbo được đưa lên Máy Phân Cuộn (Slitter) để cắt thành các cuộn Log có kích thước chiều rộng tiêu chuẩn. Quá trình này sử dụng lưỡi cắt siêu sắc bén và hệ thống căng màng chính xác, đảm bảo mép cuộn Log phẳng và không bị tưa rách. Sau đó, cuộn Log sẽ được đưa qua Máy Cắt (Log Slitter) để cắt thành các cuộn băng dính thành phẩm cuối cùng với chiều dài theo yêu cầu.

Bước 4: Kiểm tra chất lượng và đóng gói

Trước khi đóng gói, mỗi lô băng dính thành phẩm đều trải qua quy trình kiểm tra chất lượng nghiêm ngặt. Các thông số như lực bám dính, độ bền kéo đứt, độ dày lớp keo và tính thẩm mỹ của cuộn được đánh giá. Cuối cùng, băng dính đạt chuẩn được rút lõi, bọc màng co và đóng thùng carton, sẵn sàng phân phối ra thị trường.

Phân tích đầu tư: Chi phí và lợi nhuận

Quyết định đầu tư vào dây chuyền sản xuất băng dính đòi hỏi một phân tích tài chính kỹ lưỡng, cân nhắc giữa chi phí ban đầu và tiềm năng lợi nhuận dài hạn.

Các yếu tố quyết định giá trị dây chuyền

Giá trị đầu tư ban đầu của một dây chuyền sản xuất băng dính phụ thuộc chủ yếu vào hai biến số quan trọng nhất là công suất và mức độ tự động hóa.

- Công suất và Tốc độ: Máy tráng keo có công suất lớn, tốc độ tráng cao sẽ có chi phí cao hơn đáng kể so với các máy công suất nhỏ. Công suất càng cao, chi phí sản xuất trên mỗi đơn vị sản phẩm càng giảm, tối ưu hóa lợi nhuận.

- Mức độ Tự động hóa: Dây chuyền tự động hoàn toàn có chi phí cao hơn so với dây chuyền bán tự động. Tuy nhiên, tự động hóa giúp giảm chi phí nhân công, giảm thiểu sai sót và đảm bảo chất lượng đồng đều.

- Thương hiệu và Công nghệ: Thiết bị đến từ các thương hiệu hàng đầu áp dụng công nghệ tiên tiến thường có giá cao hơn, nhưng đi kèm với độ bền và hiệu suất vận hành ổn định hơn trong nhiều năm.

Hiệu quả kinh tế và lợi nhuận thu hồi vốn

Để đánh giá tính khả thi của dự án, nhà đầu tư cần lập một bài toán ROI rõ ràng.

- Chi phí vận hành (OPEX): Bao gồm chi phí nguyên vật liệu, điện năng, nhân công, và bảo trì định kỳ thiết bị. Trong đó, chi phí keo dính thường chiếm tỷ trọng lớn nhất.

- Doanh thu và lợi nhuận gộp: Doanh thu được tính dựa trên công suất tối đa của dây chuyền và giá bán sản phẩm trên thị trường. Lợi nhuận gộp được cải thiện đáng kể khi dây chuyền hoạt động hết công suất, tận dụng được ưu thế quy mô.

- Thời gian thu hồi vốn: ROI được tính toán dựa trên khả năng đạt đến điểm hòa vốn và tốc độ tạo ra lợi nhuận ròng. Với một dây chuyền tự động thời gian thu hồi vốn có thể dao động từ 3 đến 5 năm, tùy thuộc vào thị trường và khả năng quản lý.

Bảo trì và vận hành tối ưu

Việc bảo trì đúng cách là chìa khóa để kéo dài tuổi thọ thiết bị, duy trì hiệu suất sản xuất cao và tối ưu hóa chi phí vận hành dây chuyền sản xuất băng dính.

Tiêu chí chọn đối tác cung cấp

Ưu tiên lựa chọn nhà cung cấp thiết bị có kinh nghiệm dày dặn trong việc lắp đặt và chuyển giao công nghệ tráng keo. Điều này đảm bảo quy trình vận hành được thiết lập chuẩn xác ngay từ đầu. Quan trọng hơn, chính sách hậu mãi và khả năng cung cấp linh kiện chính hãng sẽ quyết định khả năng duy trì hoạt động ổn định của nhà máy.

Kiểm tra độ căng, vệ sinh bề mặt băng tải

Thực hiện kiểm tra định kỳ độ căng của băng tải là bắt buộc. Nếu băng tải quá căng sẽ làm giảm tuổi thọ động cơ và khớp nối. Nếu quá chùng sẽ dẫn đến hiện tượng lệch băng và làm hỏng cuộn màng. Bề mặt băng tải cần được vệ sinh thường xuyên để loại bỏ triệt để các vết keo thừa hoặc bụi bẩn, đảm bảo lớp keo được tráng lên màng luôn đạt độ mịn đồng nhất.

Xử lý các lỗi thường gặp liên quan đến băng tải

Lỗi phổ biến nhất của hệ thống băng tải trong dây chuyền sản xuất băng dính là băng tải bị lệch. Điều này thường do lực căng không đồng đều hoặc bụi bẩn bám vào các con lăn dẫn hướng. Việc hiệu chỉnh trục dẫn hướng và kiểm tra cảm biến quang học là cần thiết. Một lỗi khác là keo bị bám dính, cần tăng cường vệ sinh và kiểm tra lại nhiệt độ sấy để đảm bảo keo được đóng rắn hoàn toàn trước khi tiếp xúc với các con lăn tiếp theo.

Vận hành thành công một dây chuyền sản xuất băng dính đòi hỏi sự kết hợp giữa công nghệ tiên tiến, quy trình chuẩn mực và chiến lược bảo trì nghiêm ngặt. Việc nắm rõ chi phí đầu tư, đảm bảo hiệu suất của các thiết bị cốt lõi như máy tráng keo và băng tải là chìa khóa để đạt được thời gian thu hồi vốn tối ưu.

Xem thêm: Các loại dây chuyền sản xuất hiện nay