Băng Tải Ống

Băng tải ống là giải pháp vận chuyển trong các ngành công nghiệp yêu cầu cao về độ kín nhằm bảo vệ môi trường. Hệ thống sử dụng dây băng dạng ống giúp bao kín vật liệu, hạn chế rơi vãi và thích nghi tốt với tuyến băng có nhiều điểm cong hoặc địa hình phức tạp. Việc hiểu rõ cấu tạo, nguyên lý hoạt động và các yếu tố kỹ thuật giúp doanh nghiệp lựa chọn và ứng dụng loại băng tải này hiệu quả.

Băng tải ống là gì?

Băng tải ống được thiết kế khá đặc biệt để băng tải có thể cuộn lại thành dạng hình ống trong quá trình vận hành. Khác với băng tải thông thường có mặt băng phẳng, băng tải ống được hình thành khi dây băng uốn cong và được ép khép lại bởi hệ thống con lăn định hình, tạo thành một ống kín bao quanh vật liệu vận chuyển.

Thiết kế này cho phép vật liệu được bảo vệ hoàn toàn trong quá trình di chuyển, hạn chế tối đa hiện tượng rơi vãi, phát tán bụi hoặc ảnh hưởng bởi điều kiện môi trường bên ngoài. Băng tải ống phù hợp với các loại vật liệu dạng bột, hạt mịn hoặc vật liệu dễ phát tán như xi măng, than đá, phân bón, clinker hoặc tro bay.

Ngoài khả năng giữ vật liệu an toàn, băng tải ống còn có thể linh hoạt trong địa hình lắp đặt. Hệ thống có thể đi theo nhiều hướng cong, vượt chướng ngại vật hoặc địa hình gồ ghề mà không cần nhiều trạm chuyển tải như băng tải thông thường. Nhờ đó, băng tải ống giúp giảm chi phí đầu tư kết cấu và bảo trì trong các tuyến băng tải dài.

Với cấu trúc khép kín và độ an toàn cao, băng tải ống là lựa chọn lý tưởng cho các nhà máy có yêu cầu nghiêm ngặt về kiểm soát bụi, bảo vệ môi trường và vận chuyển vật liệu hiệu quả trong điều kiện khắc nghiệt.

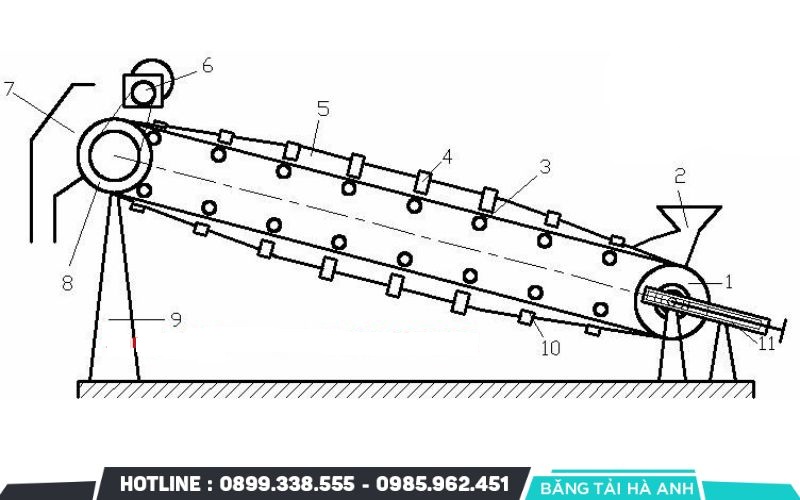

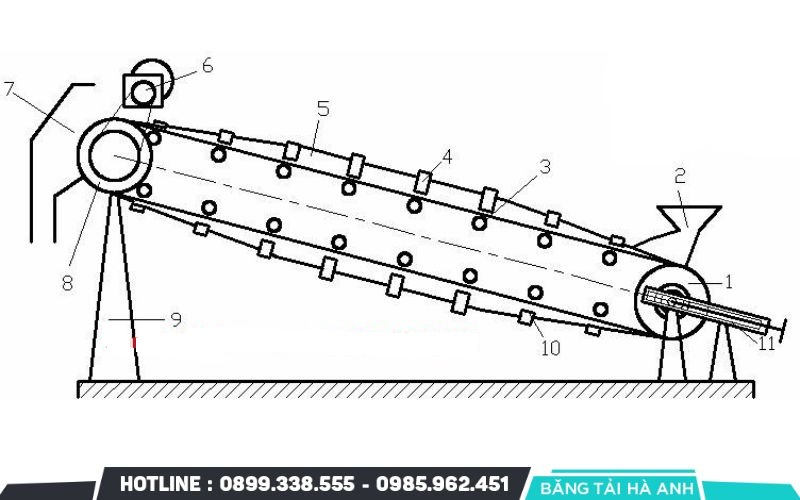

Cấu tạo của băng tải ống

Băng tải ống gồm nhiều bộ phận kết hợp chặt chẽ để tạo nên một hệ thống vận chuyển kín, an toàn và linh hoạt. Bao gồm:

- Dây băng tải: Là loại dây cao su chịu lực có cấu trúc nhiều lớp, có khả năng cuộn tròn tạo thành ống khép kín. Bề mặt chống mài mòn, chịu nhiệt, chống bám dính và chống thấm.

- Con lăn định hình: Gồm 6 con lăn bố trí theo hình lục giác, làm nhiệm vụ ép dây băng từ dạng phẳng thành ống tròn. Con lăn được làm bằng thép mạ kẽm hoặc bọc cao su để tăng độ bền và giảm mài mòn.

- Hệ thống dẫn hướng: Là khung thép định hình hoặc ray thép, có vai trò định hướng chuyển động của dây băng và giữ ổn định khi băng ở dạng ống. Thiết kế linh hoạt theo đường cong và độ dốc.

- Trạm chuyển đổi dạng: Gồm bộ con lăn chuyển đổi băng từ dạng phẳng sang dạng ống và ngược lại. Cấu trúc chắc chắn, đảm bảo quá trình cuộn và mở băng mượt, không làm xô lệch dây băng.

- Cụm truyền động: Bao gồm động cơ, hộp giảm tốc và tang chủ động. Động cơ thường là loại motor điện 3 pha, công suất từ 5 đến 75kW tùy chiều dài và tải trọng. Hộp giảm tốc truyền lực ổn định, vận hành êm.

- Cụm đỡ băng: Là hệ thống con lăn đỡ dạng ống hoặc giá đỡ tùy theo chiều dài tuyến. Chất liệu thép chịu lực, chống rung, dễ bảo trì.

- Hệ thống làm sạch: Gồm dao gạt băng và con lăn làm sạch, giúp loại bỏ bụi bám và cặn vật liệu trên mặt dây băng sau vận chuyển.

Nguyên lý hoạt động

Băng tải ống hoạt động dựa trên cơ chế chuyển đổi dây băng từ dạng phẳng sang dạng ống kín để bao bọc vật liệu trong suốt quá trình vận chuyển. Hệ thống được thiết kế để vận chuyển vật liệu an toàn, hạn chế bụi, rơi vãi và thích nghi với các tuyến có địa hình phức tạp.

Khi khởi động, dây băng tải bắt đầu chuyển động nhờ cụm truyền động gồm động cơ và hộp giảm tốc. Tại điểm nạp liệu, dây băng ở dạng mặt phẳng để vật liệu được đổ đều lên băng. Ngay sau đó, dây băng đi qua trạm cuộn ống, nơi các con lăn định hình ép dây băng từ hai bên lại, tạo thành ống tròn kín bao quanh vật liệu. Quá trình này diễn ra liên tục khi dây băng di chuyển dọc tuyến vận chuyển.

Trong suốt quá trình di chuyển, dây băng dạng ống giữ vật liệu ở vị trí giữa, hạn chế tối đa hiện tượng phát tán bụi hoặc rơi vãi ra môi trường. Hệ thống dẫn hướng và khung đỡ giúp dây băng ổn định, kể cả khi tuyến băng uốn cong hoặc có độ nghiêng. Ở cuối tuyến, dây băng đi qua trạm mở ống, chuyển lại dạng phẳng và đổ vật liệu xuống vị trí xả liệu.

Toàn bộ chu trình vận hành của băng tải ống được kiểm soát liên tục, đảm bảo vận chuyển an toàn, kín đáo và hiệu quả cho các loại vật liệu rời, bột mịn hoặc dễ phát tán. Nguyên lý này đặc biệt phù hợp với các nhà máy yêu cầu cao về môi trường và an toàn trong vận hành.

Ưu nhược điểm của băng tải ống

Cần nắm rõ những lợi ích nổi bật cùng với một số hạn chế nhất định trước khi lựa chọn băng tải ống.

Ưu điểm:

- Vận chuyển kín hoàn toàn: Dây băng dạng ống bao bọc vật liệu suốt tuyến, ngăn bụi, rơi vãi và ô nhiễm môi trường.

- Linh hoạt theo địa hình: Có khả năng đi qua đường cong, lên dốc hoặc vượt chướng ngại vật mà không cần nhiều trạm trung gian.

- Tiết kiệm diện tích lắp đặt: Tuyến băng có thể đi vòng theo kiến trúc có sẵn, giảm nhu cầu về mặt bằng.

- Bảo vệ vật liệu hiệu quả: Giữ nguyên chất lượng vật liệu, tránh tiếp xúc với nước, gió, nhiệt độ hoặc hóa chất bên ngoài.

- Tuổi thọ hệ thống cao: Dây băng và con lăn ít chịu va đập trực tiếp từ vật liệu, giảm hao mòn và tăng độ bền thiết bị.

- Giảm chi phí xử lý môi trường: Không phát sinh bụi, tiếng ồn thấp, phù hợp với các khu vực dân cư hoặc yêu cầu bảo vệ nghiêm ngặt.

Nhược điểm:

- Chi phí đầu tư cao: Yêu cầu thiết bị chuyên dụng, vật liệu chất lượng cao và kỹ thuật lắp đặt phức tạp.

- Cần kỹ thuật vận hành chuyên môn: Việc căn chỉnh dây băng, điều khiển dạng ống – phẳng đòi hỏi người vận hành có kinh nghiệm.

- Thời gian lắp đặt dài: Quá trình thi công hệ thống cần tính toán chính xác và triển khai theo nhiều bước kỹ thuật.

- Khó tiếp cận sửa chữa bên trong: Thiết kế khép kín gây hạn chế khi kiểm tra hoặc xử lý sự cố bên trong ống.

- Không phù hợp với vật liệu kích thước lớn: Các loại đá to, cục vật liệu không đồng đều có thể làm giảm hiệu quả cuộn ống hoặc gây hư hỏng băng.

Ứng dụng của băng tải ống

Băng tải ống được ứng dụng rộng rãi trong các ngành công nghiệp yêu cầu vận chuyển vật liệu an toàn, kín hoàn toàn và phù hợp với địa hình phức tạp. Cụ thể như:

Ngành vật liệu xây dựng

Băng tải ống vận chuyển hiệu quả clinker, xi măng, thạch cao và nguyên liệu nghiền từ kho chứa đến dây chuyền sản xuất mà không phát tán bụi. Hệ thống có thể đi xuyên qua các khu dân cư hoặc khu vực có không gian hẹp mà không ảnh hưởng đến môi trường xung quanh.

Ngành nhiệt điện và xử lý tro xỉ

Thiết bị được dùng để chuyển tro bay, xỉ than và bột khô từ hệ thống lọc bụi đến kho lưu trữ hoặc khu chôn lấp. Thiết kế khép kín giúp kiểm soát hoàn toàn bụi mịn, phù hợp với nhà máy điện than có công suất lớn.

Ngành khai khoáng

Trong các mỏ khai thác than, quặng hoặc bauxite, băng tải ống hỗ trợ vận chuyển vật liệu rời từ khu khai thác đến trạm nghiền hoặc bãi tập kết. Hệ thống giúp vượt qua địa hình đồi núi, sông suối mà không cần đầu tư nhiều công trình phụ trợ.

Ngành nông nghiệp và phân bón

Thiết bị được sử dụng để vận chuyển phân bón, hạt giống, cám hoặc nguyên liệu hữu cơ dạng bột trong nhà máy chế biến nông sản. Cấu trúc ống giúp bảo vệ chất lượng sản phẩm, hạn chế nhiễm ẩm và thất thoát trong quá trình vận hành.

Ngành hóa chất và thực phẩm

Trong môi trường yêu cầu khép kín tuyệt đối như nhà máy hóa chất hoặc chế biến thực phẩm, băng tải ống vận chuyển nguyên liệu dạng bột, hạt mà không làm nhiễm bẩn hoặc ảnh hưởng đến môi trường sản xuất. Vật liệu chế tạo có thể tùy chỉnh theo chuẩn an toàn thực phẩm hoặc chống ăn mòn hóa học.

Các yếu tố cần lưu ý khi lựa chọn băng tải ống

Dưới đây là các yếu tố quan trọng cần xem xét trước khi đầu tư vào hệ thống băng tải ống:

Tính chất vật liệu vận chuyển

Cần xác định rõ kích thước, độ ẩm, tính ăn mòn, khả năng phát tán bụi và khối lượng riêng của vật liệu. Những vật liệu mịn, dễ bay hơi hoặc yêu cầu vận chuyển kín sẽ phù hợp với hệ thống băng tải ống.

Chiều dài và tuyến băng

Băng tải ống phù hợp cho tuyến dài, có nhiều điểm chuyển hướng hoặc địa hình phức tạp. Cần tính toán bán kính cong, độ dốc và khả năng chịu tải theo từng đoạn để đảm bảo hoạt động ổn định.

Năng suất vận chuyển

Lưu lượng vận chuyển theo giờ cần được xác định rõ để chọn đường kính băng tải và công suất động cơ phù hợp. Việc quá tải thường xuyên sẽ làm giảm tuổi thọ hệ thống.

Điều kiện lắp đặt và không gian

Không gian hạn chế, khu dân cư hoặc khu vực có yêu cầu chống bụi là nơi nên sử dụng băng tải ống. Cần kiểm tra chiều cao, chiều rộng và khả năng bố trí trạm chuyển đổi dạng phù hợp.

Yêu cầu môi trường

Môi trường có nhiệt độ cao, ẩm, ăn mòn hoặc gần nguồn hóa chất cần sử dụng vật liệu chế tạo bền, chống gỉ, chống mài mòn. Dây băng, con lăn và khung đỡ cần chọn theo tiêu chuẩn kỹ thuật riêng.

Nguồn gốc và chất lượng thiết bị

Nên ưu tiên thiết bị có chứng nhận chất lượng, nguồn gốc rõ ràng, đến từ các thương hiệu uy tín. Đơn vị cung cấp cần có năng lực thi công và bảo hành dài hạn.

Bảo trì và vận hành băng tải ống

Bảo trì và vận hành đúng kỹ thuật giúp hệ thống băng tải ống hoạt động ổn định, giảm hao mòn thiết bị và kéo dài tuổi thọ.

- Kiểm tra trước khi vận hành: Đảm bảo dây băng ở trạng thái không lệch, hệ thống con lăn và dẫn hướng không bị cản trở. Kiểm tra tình trạng truyền động, hệ thống điện và bộ điều khiển. Làm sạch khu vực nạp liệu và xả liệu trước khi khởi động.

- Giám sát trong quá trình chạy máy: Theo dõi độ căng băng, tốc độ di chuyển, độ đồng đều của dòng vật liệu và khả năng cuộn – mở ống của dây băng. Nếu phát hiện tiếng ồn, rung bất thường hoặc trượt băng, cần dừng máy để kiểm tra ngay.

- Vệ sinh và làm sạch định kỳ: Dây băng cần được làm sạch thường xuyên bằng hệ thống phun nước hoặc bàn chải tự động. Cặn vật liệu bám lâu ngày có thể gây lệch băng hoặc mài mòn con lăn.

- Bảo trì theo kế hoạch: Lập lịch kiểm tra định kỳ các bộ phận như con lăn, ổ trục, dây băng, cụm truyền động. Thay thế linh kiện hư hỏng kịp thời, tra dầu mỡ vào vị trí cần thiết để đảm bảo hệ thống vận hành trơn tru.

- Ghi chép nhật ký vận hành: Lưu lại thông tin vận hành theo ca và các lỗi phát sinh để dễ theo dõi và xử lý khi có sự cố. Đây cũng là căn cứ đánh giá hiệu suất và bảo trì thiết bị theo thời gian.

Băng tải ống là lựa chọn tối ưu cho các dây chuyền vận chuyển yêu cầu kín, sạch và an toàn. Thiết bị này không chỉ giúp bảo vệ vật liệu mà còn góp phần giảm phát thải bụi, tiết kiệm không gian và thích ứng linh hoạt với tuyến đường truyền phức tạp. Để đạt hiệu quả cao, doanh nghiệp cần lựa chọn thiết bị phù hợp với vật liệu, kiểm soát chặt chẽ vận hành và thực hiện bảo trì định kỳ.

Xem thêm: Lỗi thường gặp ở băng tải và cách khắc phục hiệu quả nhất